100年以上の豊富な実績と経験

製造業の課題解決事例

特定建設業を保有し、多様な工事・課題解決に対応します

事例一覧

会議室への吸音パネル導入により、音漏れ・反響を大幅に改善 - 短工期・低負荷で実現した防音対策

- 工場インフラ(ユーティリティ・ファシリティ設備)

事業所内の複数休憩室を用途別にリニューアル。快適性と企業イメージを両立した改修事例

- 屋根・外壁塗装、建屋の補修・改修・リノベーション

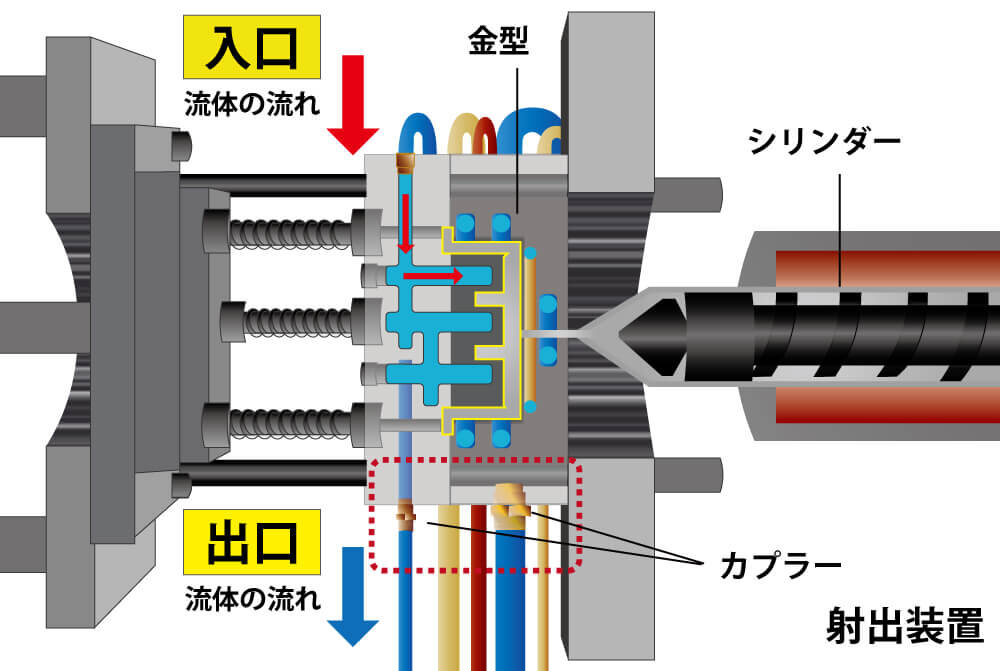

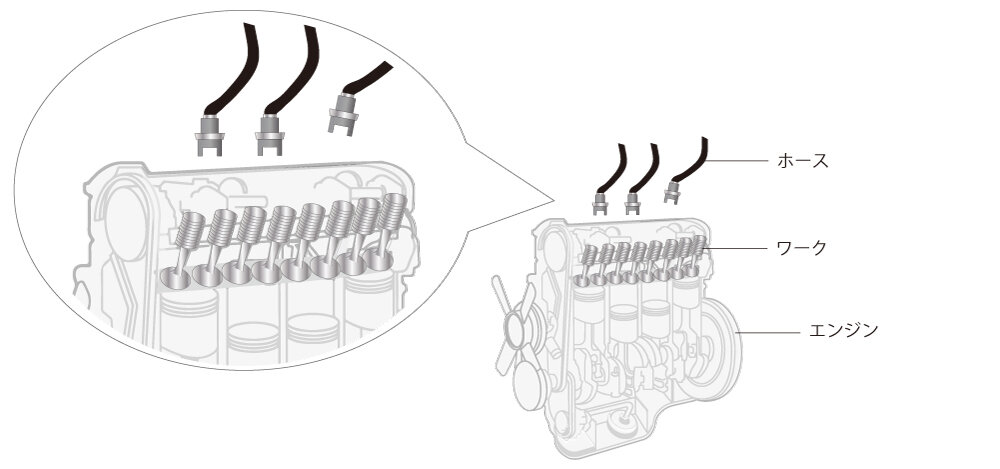

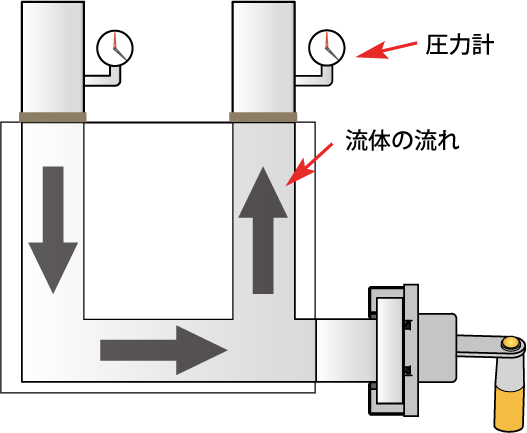

漏れ検査ラインの自動化による生産性向上とコスト削減 ― 生産増強と人手不足解消を同時に実現

- カプラー・マルチカプラー

深絞り包装機の治具を多軸構造に改造し、作業効率を大幅改善!

- 生産ラインの設計・改善、生産設備のレイアウト変更・移設

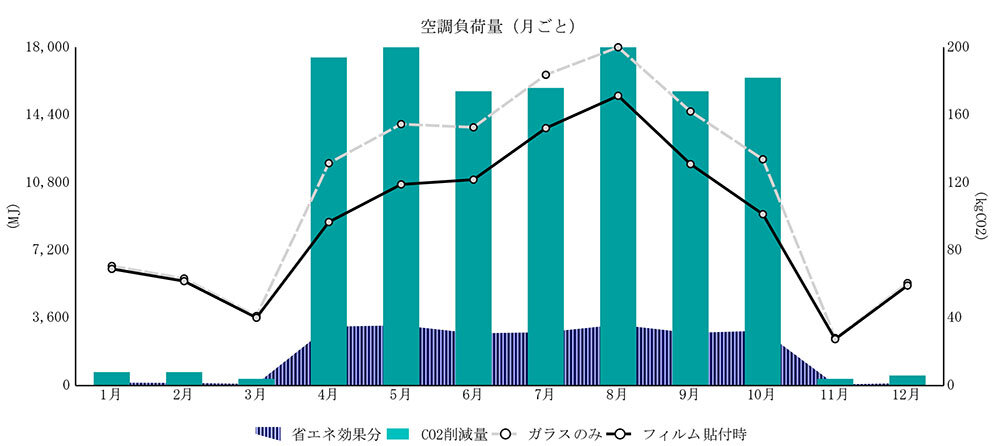

遮熱フィルム施工による省エネ対策。暑さ対策と空調機の電気代削減

- 省エネ対策〈技術・アイデア・省エネ機器〉

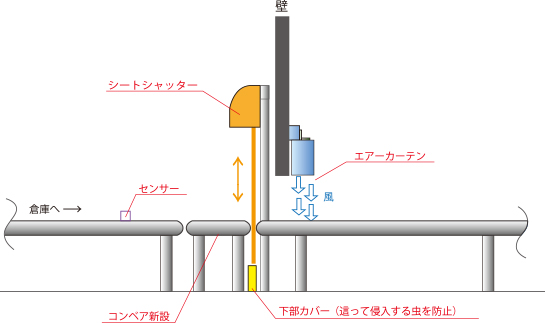

工場搬入口からの飛来虫の侵入を遮断!

シートシャッターとエアカーテンを新規設置

シートシャッターとエアカーテンを新規設置

- 異物混入対策(防虫、防塵、製品への付着・混入防止など)

急勾配の階段の転落防止工事!省スペースの緩やかな傾斜の階段に改修

- 安全対策

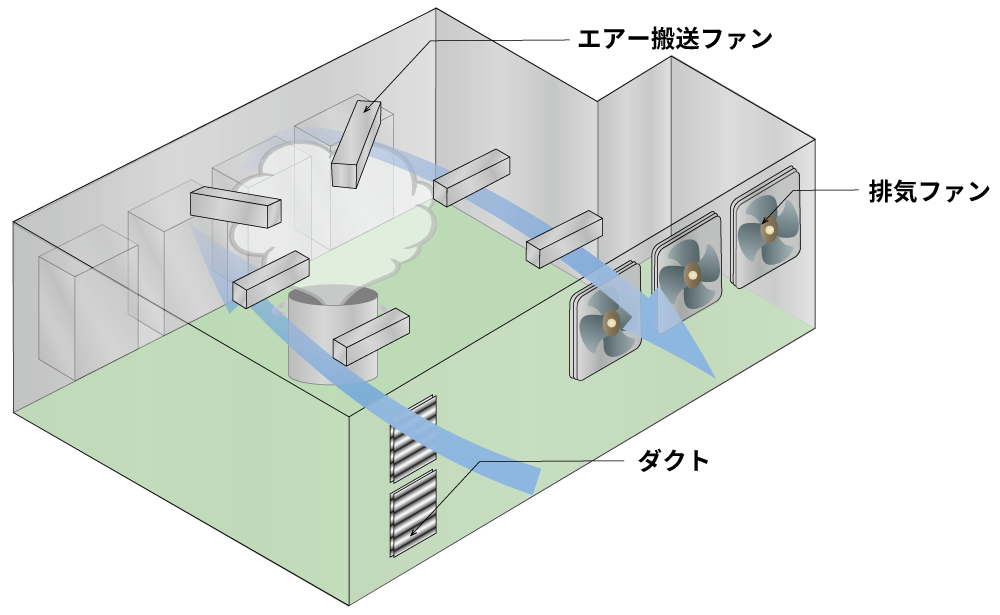

食品工場内に滞留する大量蒸気をエアー搬送ファンで気流コントロール ― 結露防止 ―

- その他ソリューション事例

防錆塗装による製紙工場のコンベヤフレーム再生(延命)と補強

- 屋根・外壁塗装、建屋の補修・改修・リノベーション

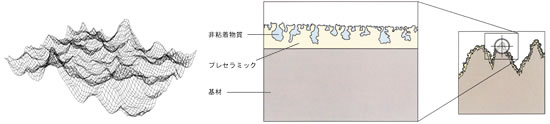

PFAS規制に対応 セラミックコーティングによる飲食店の器の耐久性と美観性の向上

- 表面処理

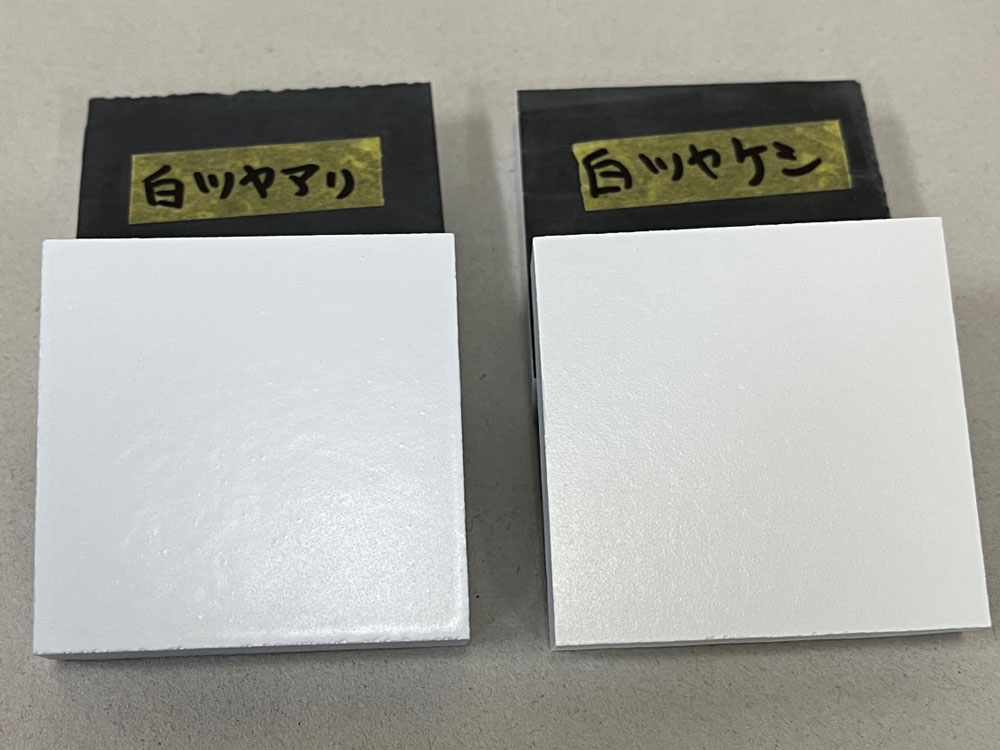

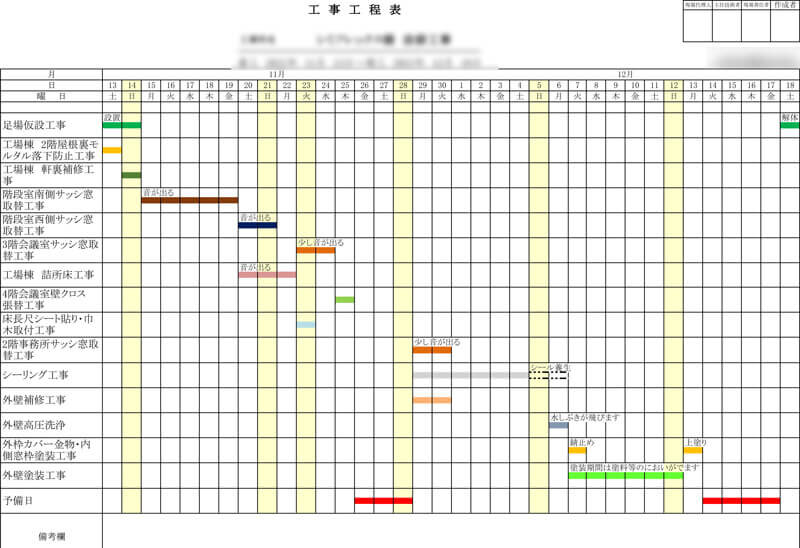

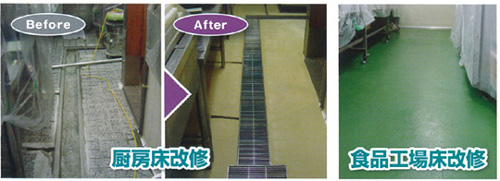

工場の改修工事〈複数の補修課題〉を一貫対応!

効率的な工程管理と安全性を考慮した施工

効率的な工程管理と安全性を考慮した施工

- 屋根・外壁塗装、建屋の補修・改修・リノベーション

屋内用遮熱シート「はるクール」で作業スペースの暑さ対策! 簡易施工かつ屋根下温度を大幅改善

- 安全対策

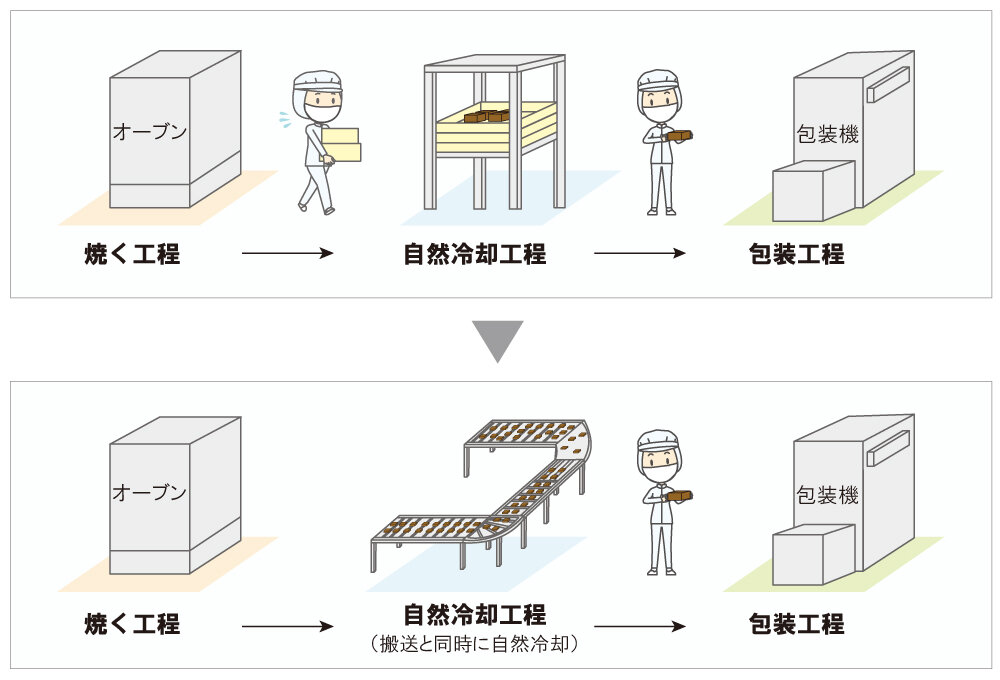

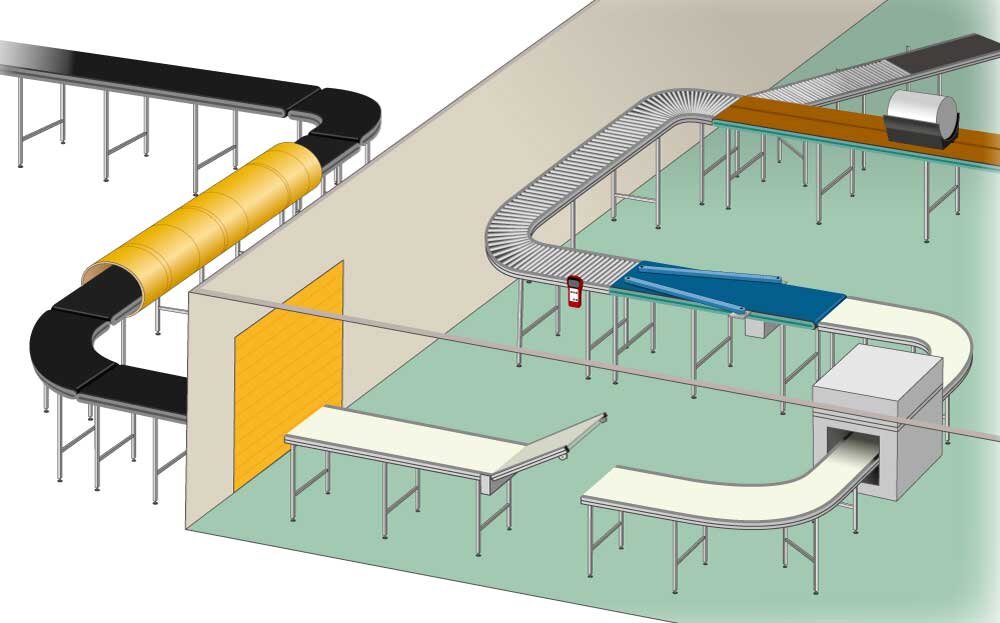

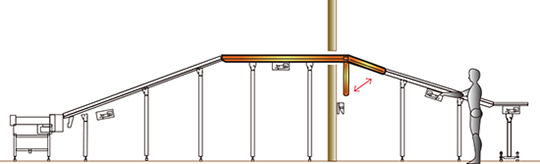

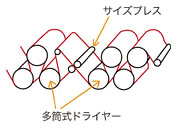

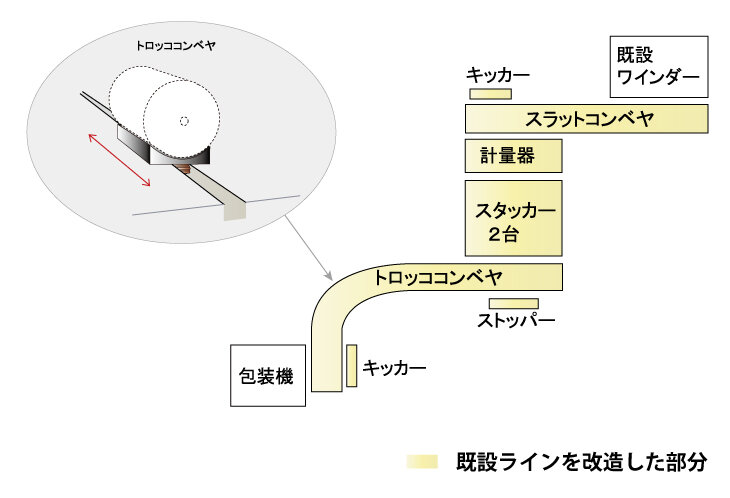

菓子製造工場の省人化 ー スムーズな搬送と自然冷却を可能にする搬送コンベヤシステムの設計・施工

- 生産ラインの設計・改善、生産設備のレイアウト変更・移設

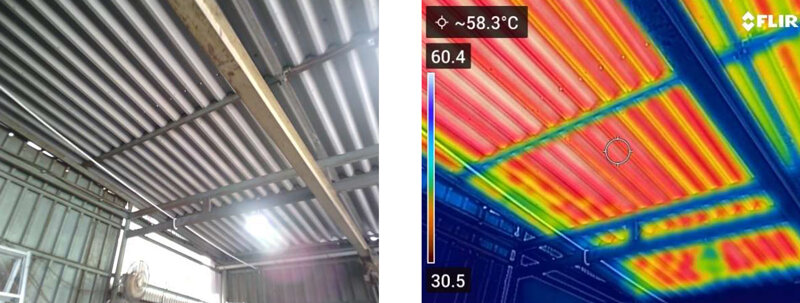

工場屋根裏の結露対策。熱交換塗料を使用した屋根塗装を実施して省エネも実現

- 省エネ対策〈技術・アイデア・省エネ機器〉

断熱パネルを利用した熱中症対策ブースを施工。効果的な熱中症対策と省エネ効果を実現

- 安全対策

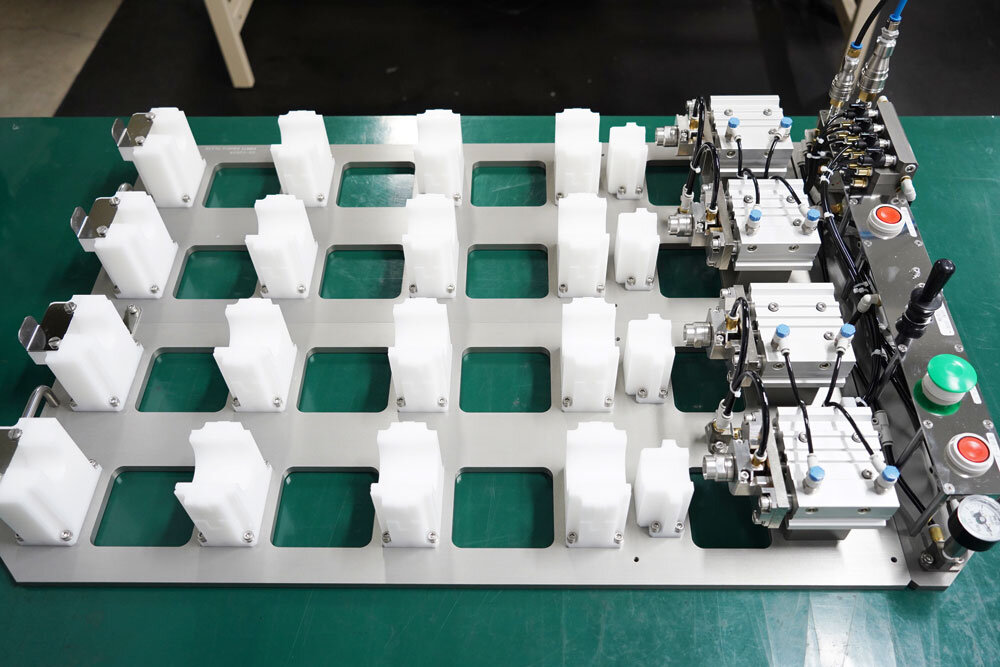

漏れ検査工程の人手不足を解消! 同時に複数のワークの漏れ検査を実施できる自動化装置を開発

- カプラー・マルチカプラー

カーボンオフセット証明書を発行可能なCCP-117の防錆塗装で、コンベアと架台の延命化・メンテナンス費用と工数の削減を実現

- 屋根・外壁塗装、建屋の補修・改修・リノベーション

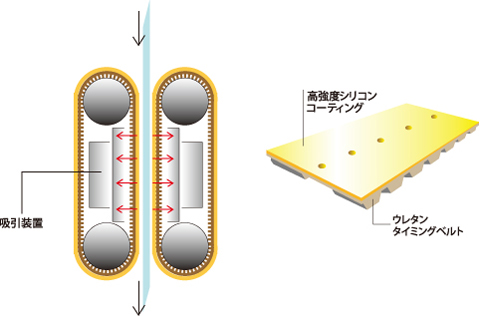

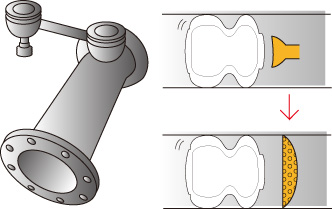

特許取得技術で業務用エアコンの省エネ対策(特許第5945377号)。冷媒配管内に流体撹拌装置を組み込むだけで電気代削減

- 省エネ対策〈技術・アイデア・省エネ機器〉

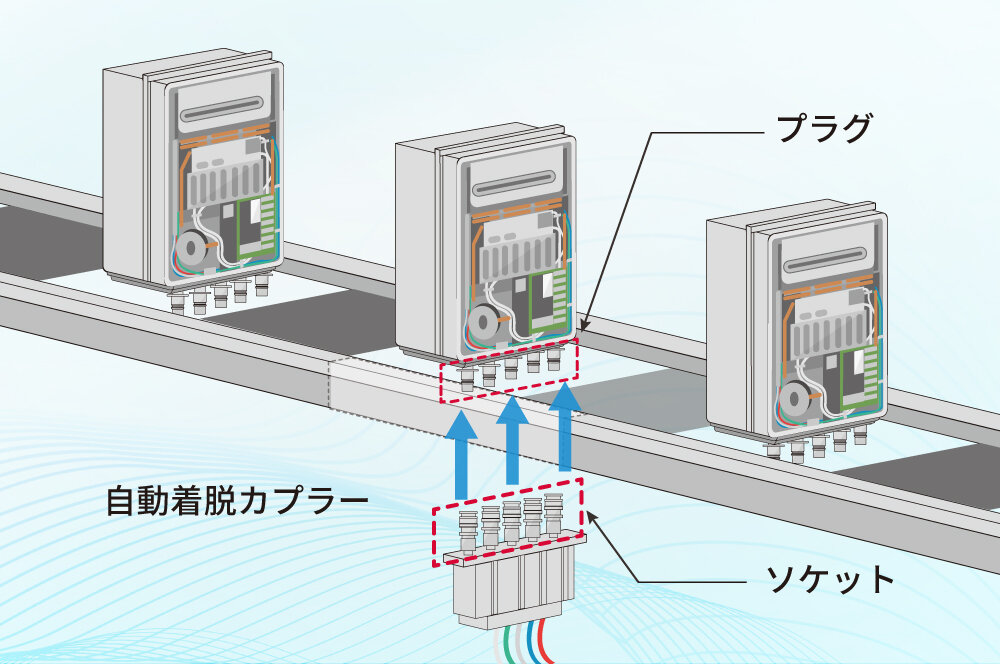

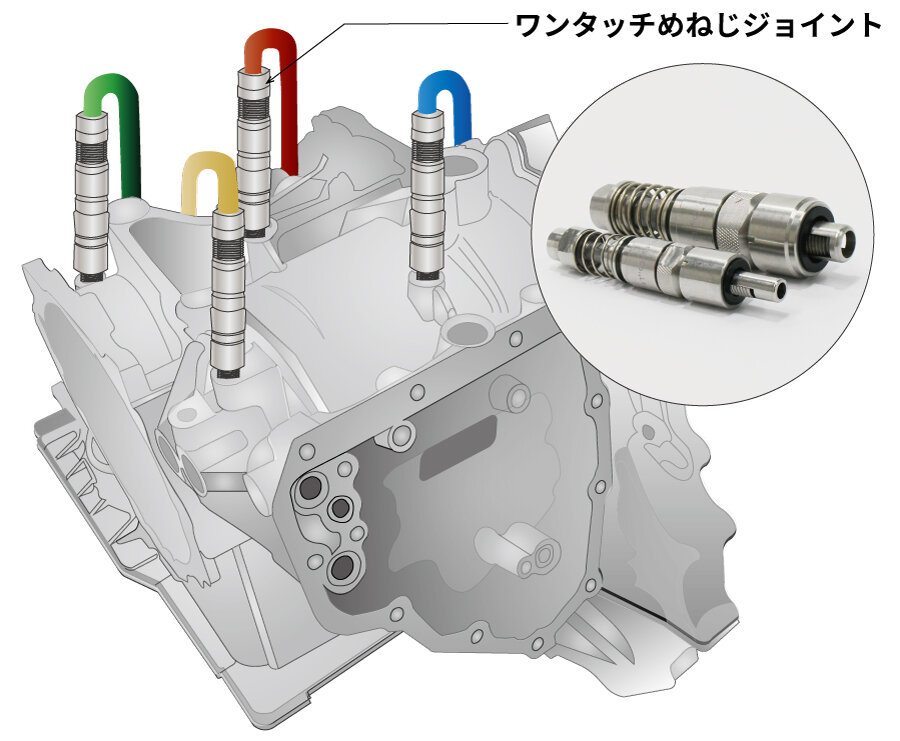

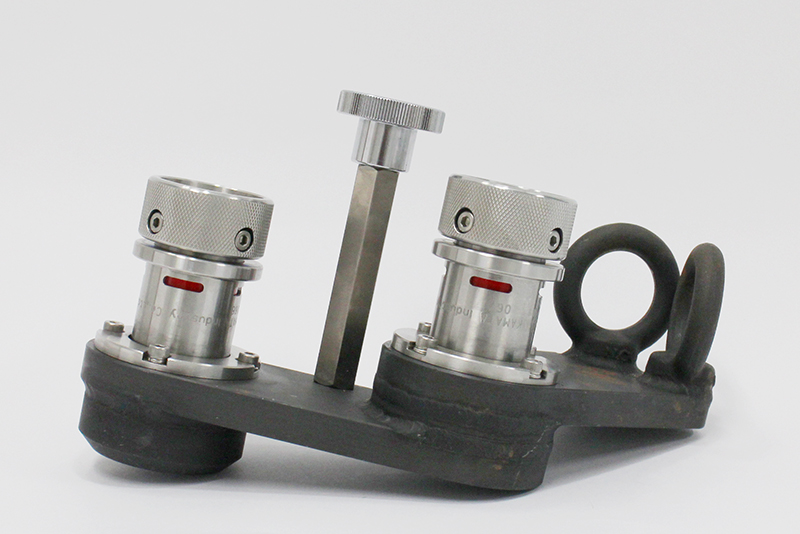

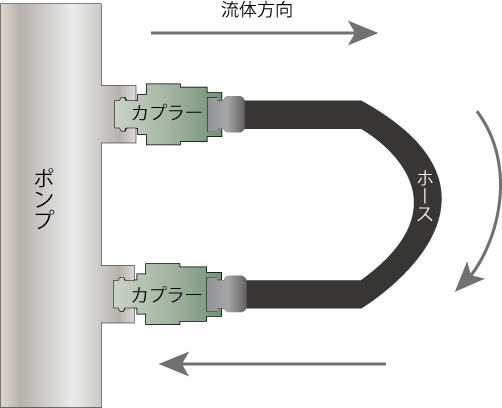

3連同時確実着脱!おねじワークカプラー増し締め搭載で漏れ防止精度向上

- カプラー・マルチカプラー

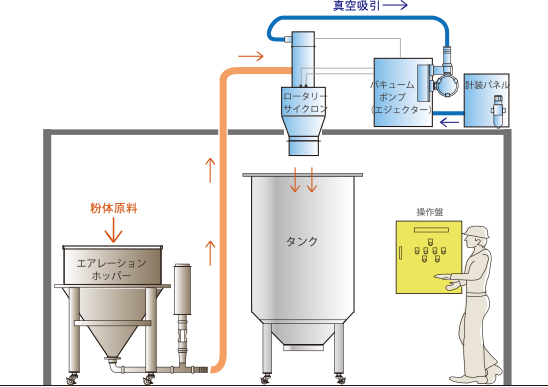

工場プラント工事!無機粉体混合出荷設備の建設

- 生産ラインの設計・改善、生産設備のレイアウト変更・移設

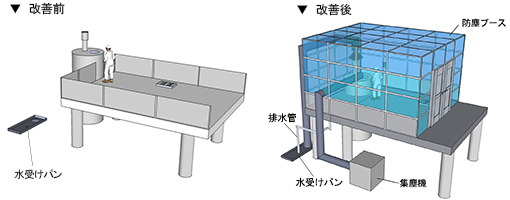

既設設備の撤去解体工事と新設備の入れ替え、粉塵対策、配管工事をワンストップ施工

- 工場インフラ(ユーティリティ・ファシリティ設備)

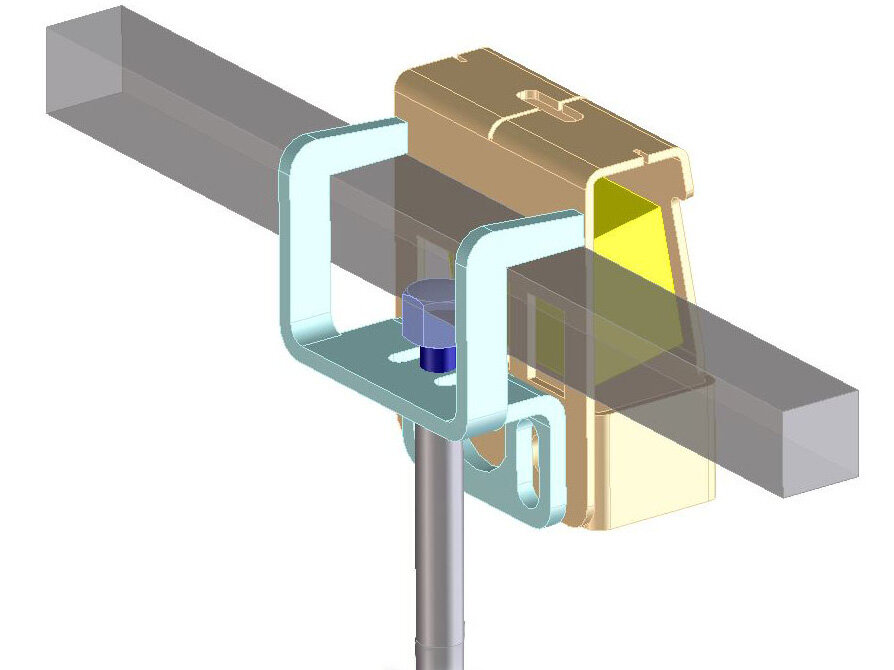

エアー駆動式カプラーで省人化実現!端面シールが困難な配管でも外周側面のシールで着脱可能

- カプラー・マルチカプラー

重量物搬送用台車を始動が軽い安全な台車に改造

- その他ソリューション事例

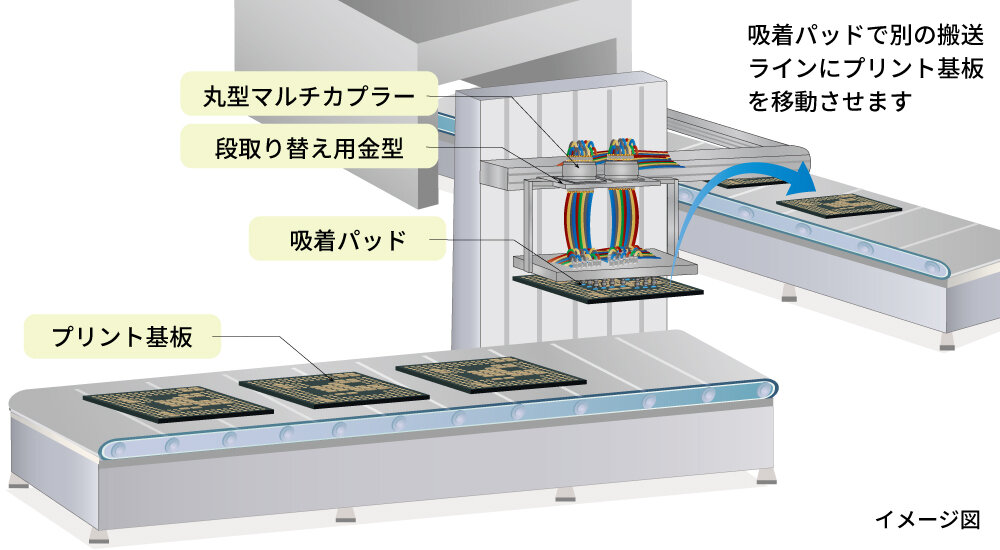

治具の段取り替え時間を短縮できるマルチカプラー!

ヒューマンエラーの解消で生産性向上

ヒューマンエラーの解消で生産性向上

- カプラー・マルチカプラー

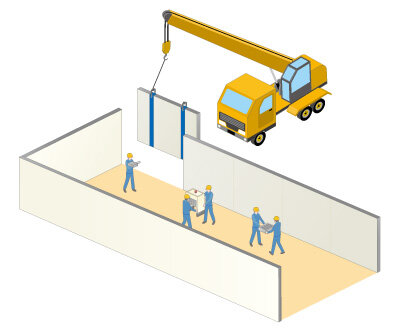

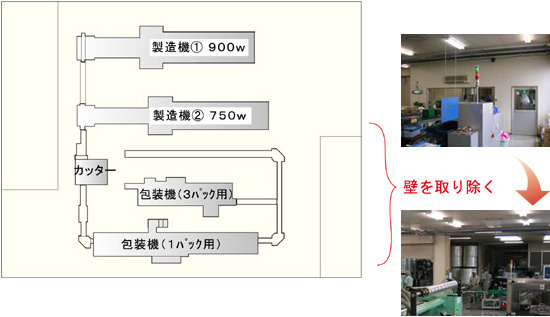

工場建屋内の機械・設備を撤去(解体・搬出)。

配管撤去と既設壁の改修工事を一括請負

配管撤去と既設壁の改修工事を一括請負

- 生産ラインの設計・改善、生産設備のレイアウト変更・移設

冷凍・冷蔵倉庫製作に海上コンテナを再利用。

新規製作と比較して大幅なコスト削減を実現

新規製作と比較して大幅なコスト削減を実現

- その他ソリューション事例

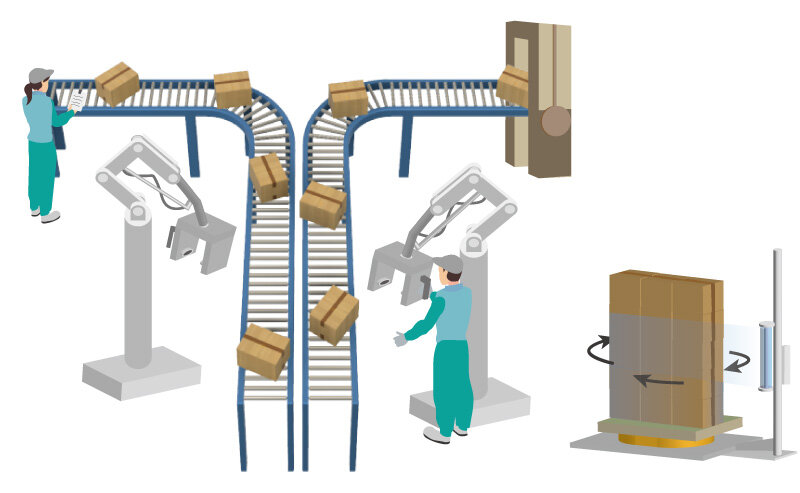

梱包・パレットへの積み作業の自動化を実現。 各種装置の設計・製作、動線・レイアウト設計までを一括請負

- 省人化・自動化・省力化

エアリークテストのタクトタイム短縮!ワンタッチジョイントで課題解決

- カプラー・マルチカプラー

設備機器の導入とライン移設・建屋修繕を一括請負

- 生産ラインの設計・改善、生産設備のレイアウト変更・移設

製作図面なしの排気ダクト更新工事

- 工場インフラ(ユーティリティ・ファシリティ設備)

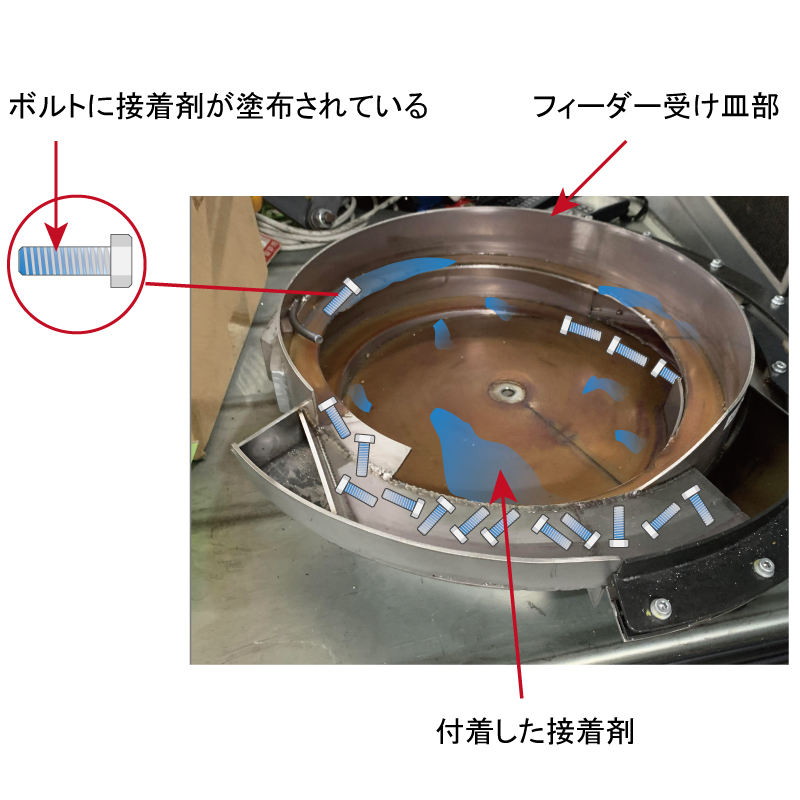

表面処理によるフィーダーへの接着剤の付着防止!

- 表面処理

大型搬送ラインの見直し。設計・改善から施工までを一括請負

- 生産ラインの設計・改善、生産設備のレイアウト変更・移設

真鍮の溶接時のエアー漏れ防止に、低圧用ロックなしマルチカプラーを導入

- カプラー・マルチカプラー

金型冷却ラインに複数回路を同時接続できるマルチカプラーで作業効率アップ!

- カプラー・マルチカプラー

建屋内に避難用の耐震シェルター設置

- 安全対策

大型洗浄機を安全に搬出。ゴンドラ利用で、2階から1階へ

- 生産ラインの設計・改善、生産設備のレイアウト変更・移設

自在・固定の切替可能なキャスター付きカゴ台車

- 省人化・自動化・省力化

気密検査以外にも吊り下げ移動にワンタッチカプラーで作業時間を短縮!

- カプラー・マルチカプラー

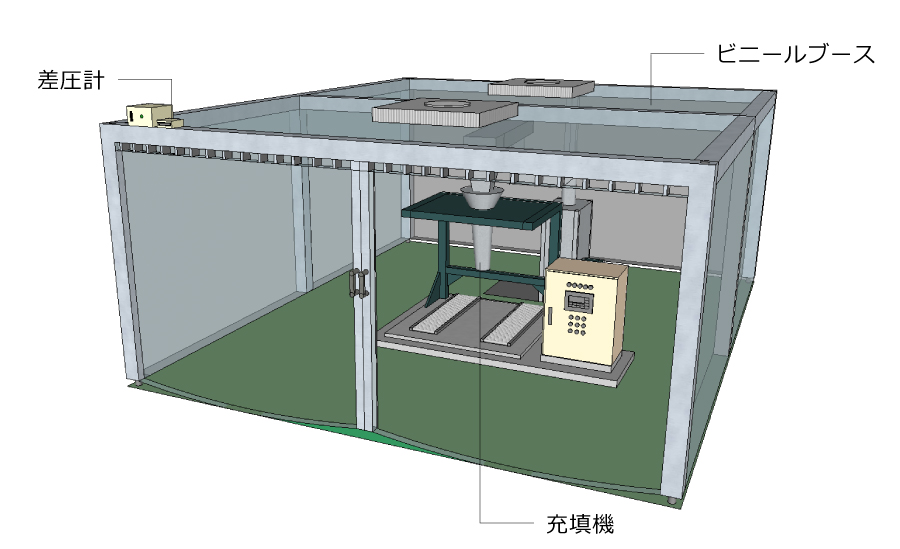

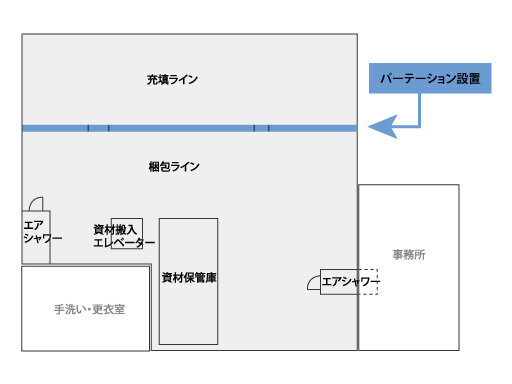

充填工程での異物混入対策をトータルコーディネートでご提案

- 異物混入対策(防虫、防塵、製品への付着・混入防止など)

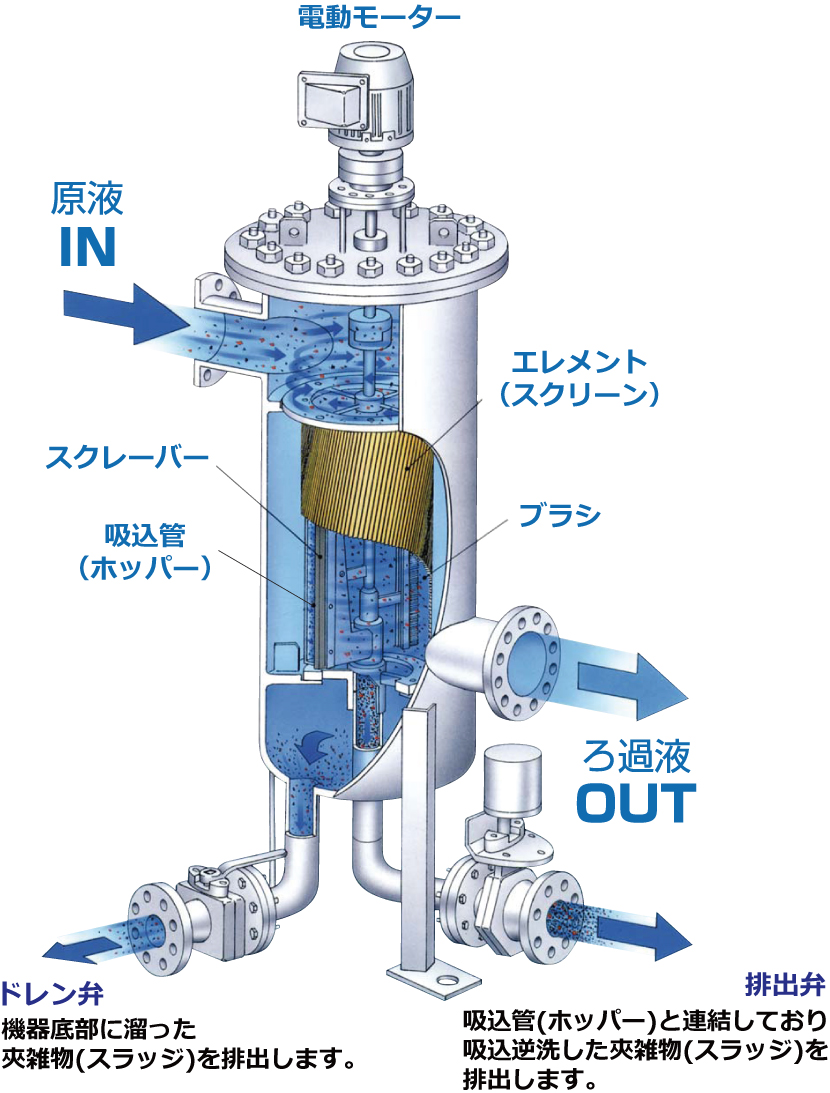

ストレーナーの自動洗浄で洗浄時間の手間を削減!

- 省人化・自動化・省力化

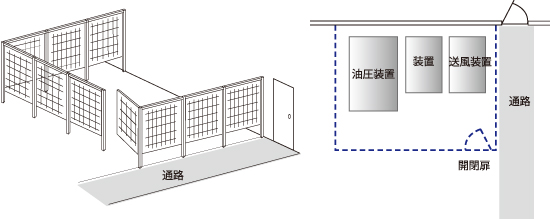

限られた空間で安全な通路と間仕切りを実現!

- 安全対策

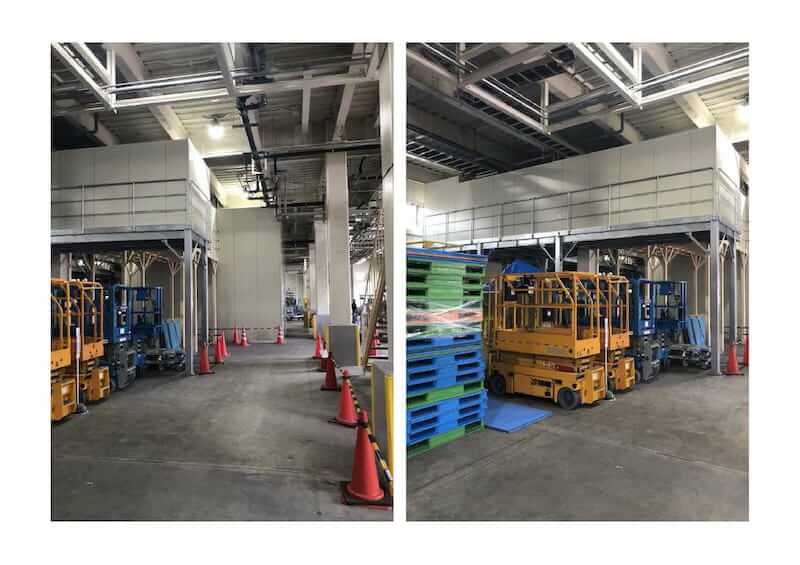

間仕切り工事・付帯工事など、多様な工事を一括して施工管理。短納期に対応しました

- 異物混入対策(防虫、防塵、製品への付着・混入防止など)

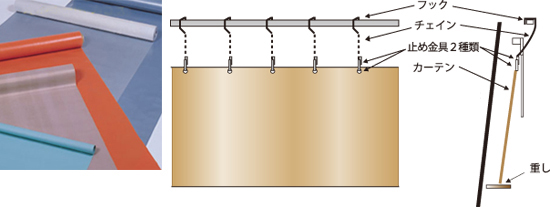

ノレン間仕切り工事と防虫用ラインテープで虫の侵入を遮断

- 異物混入対策(防虫、防塵、製品への付着・混入防止など)

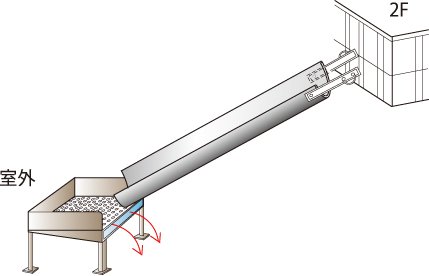

2つの建屋間にコンベア設置!トータルコーディネートで複数の課題を克服。

- 生産ラインの設計・改善、生産設備のレイアウト変更・移設

安全性とメンテナンス性を両立した安全架台の設置

- 安全対策

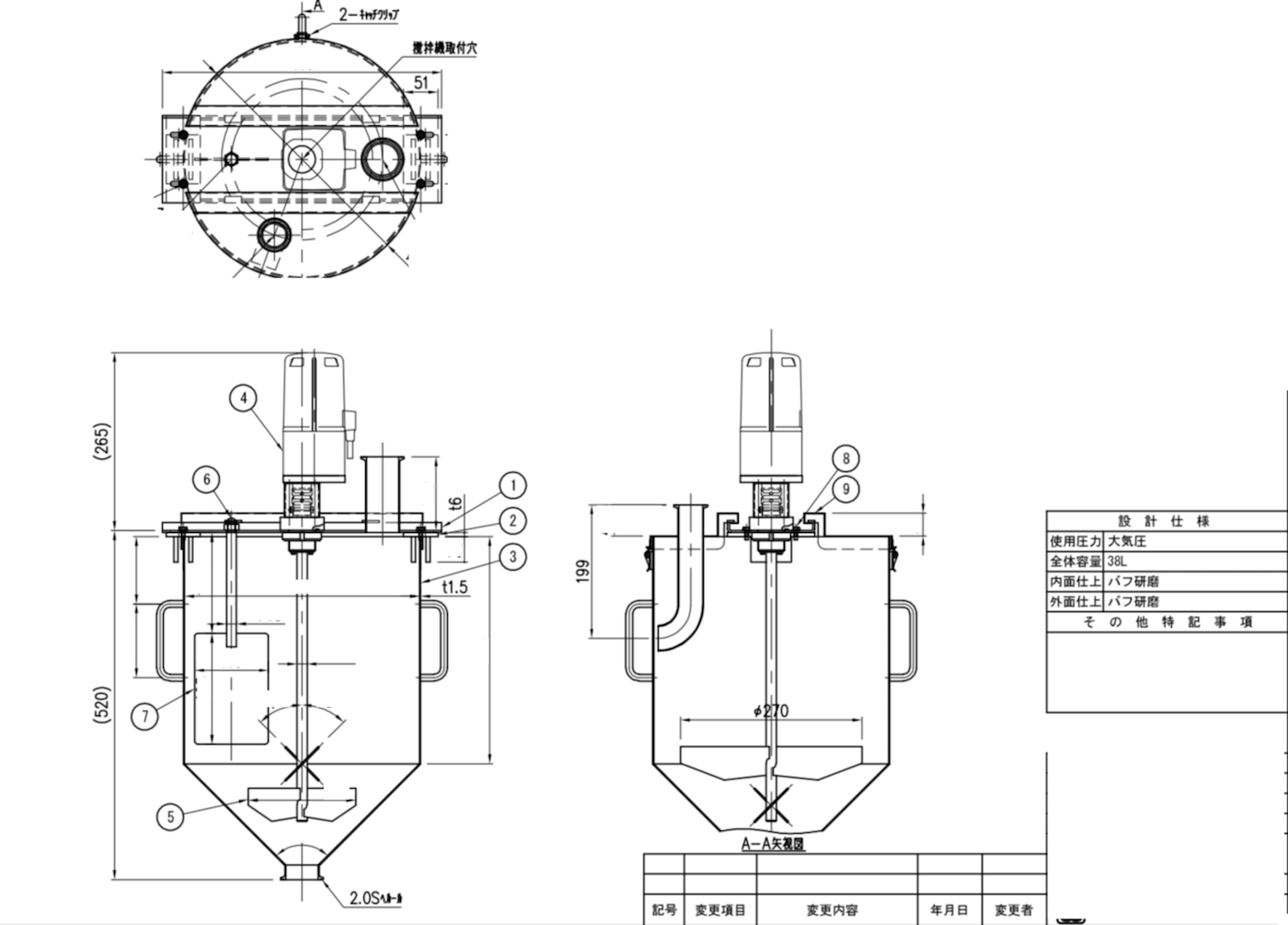

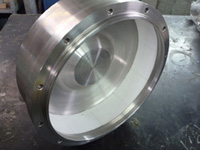

特注タンク製作-設計・製作・取付け・品質保証のワンストップサービス

- 生産ラインの設計・改善、生産設備のレイアウト変更・移設

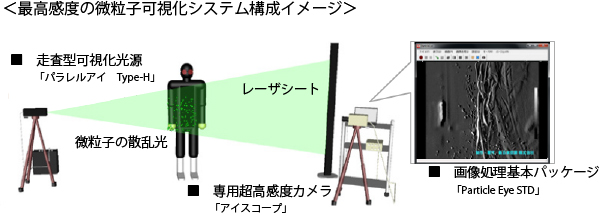

クリーンルーム内のホコリを可視化!見える化!

- 異物混入対策(防虫、防塵、製品への付着・混入防止など)

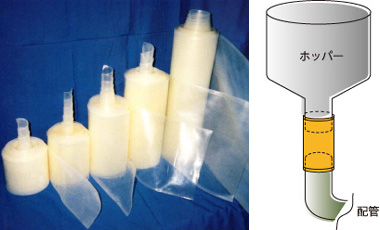

サニタリーホース専用の特注乾燥保管庫・

クリーンエアー吹き込み付きを製作!

クリーンエアー吹き込み付きを製作!

- 異物混入対策(防虫、防塵、製品への付着・混入防止など)

リフター巻き込み防止、階段改造、防護壁の設置−工場内複数箇所の安全対策工事を施工−

- 安全対策

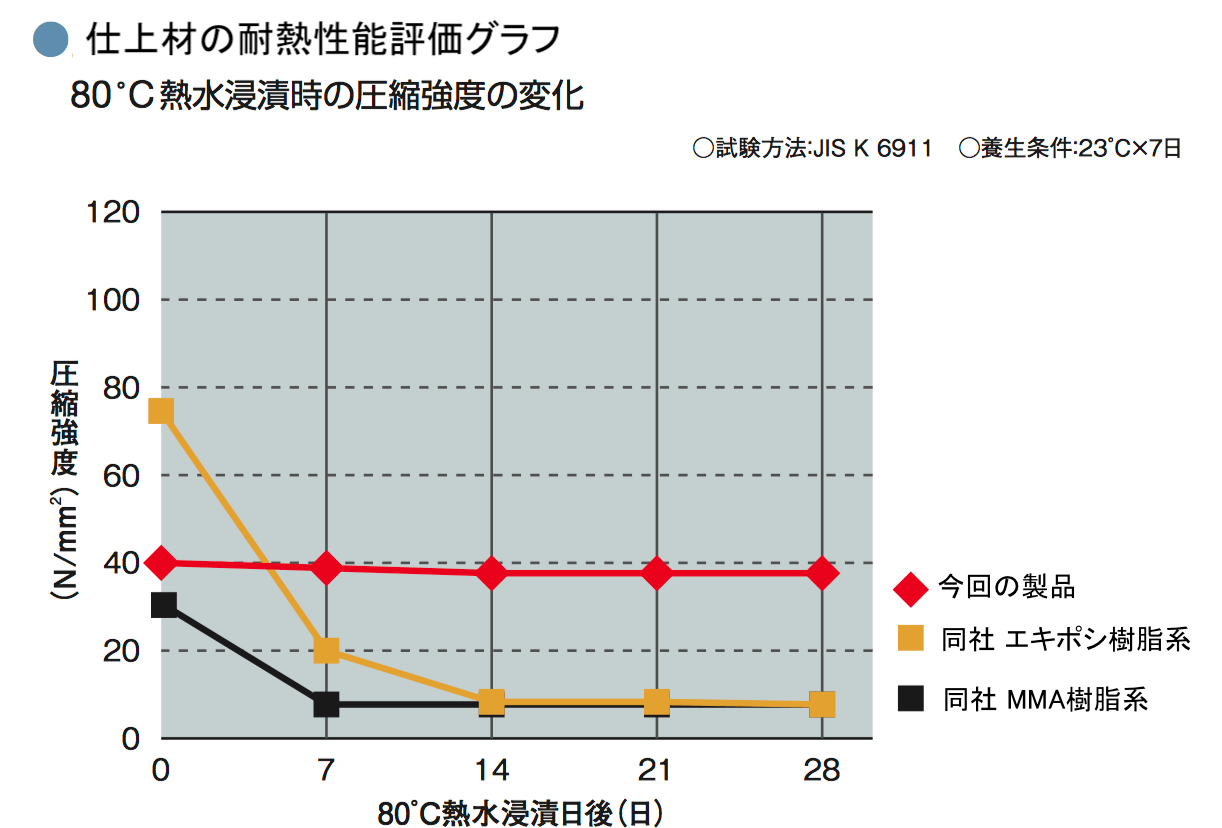

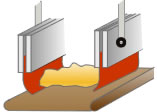

最強!耐熱床塗料

- 屋根・外壁塗装、建屋の補修・改修・リノベーション

【墜落・転落防止】点検作業用安全柵付き歩廊設置、支持方法の工夫で通路への張り出しナシ!

- 安全対策

屋外埋設配管・集水桝を短工期で補修

耐蝕性、耐薬品性に優れ速乾性の「ポリウレア樹脂」でコーティング

耐蝕性、耐薬品性に優れ速乾性の「ポリウレア樹脂」でコーティング

- 工場インフラ(ユーティリティ・ファシリティ設備)

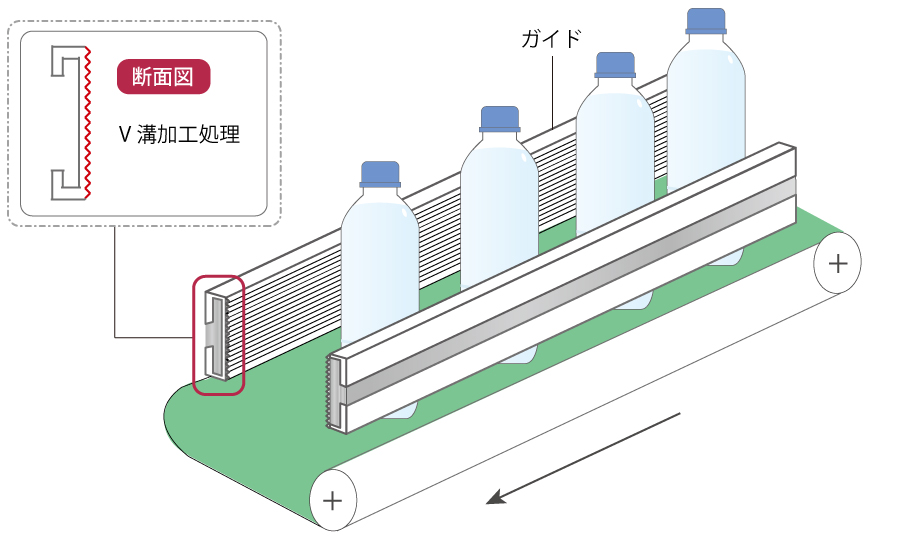

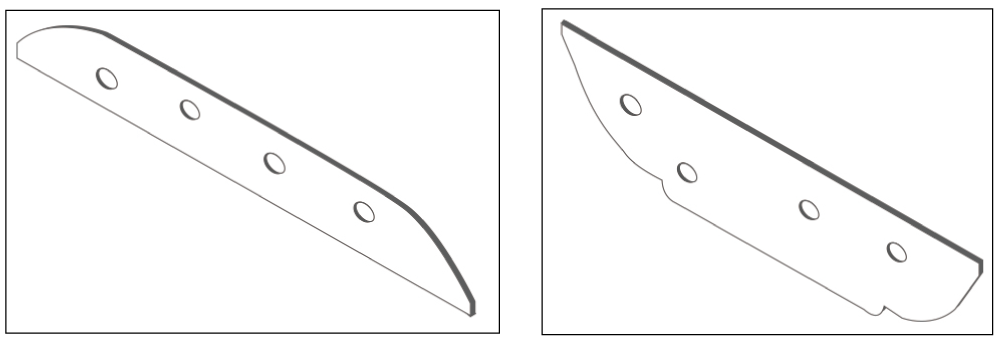

ペットボトルの搬送ライン-製品転倒トラブルを解消する特製ガイドプレート

- 表面処理

植物工場ショーケースにKAMATAアルミフレーム採用!

- その他ソリューション事例

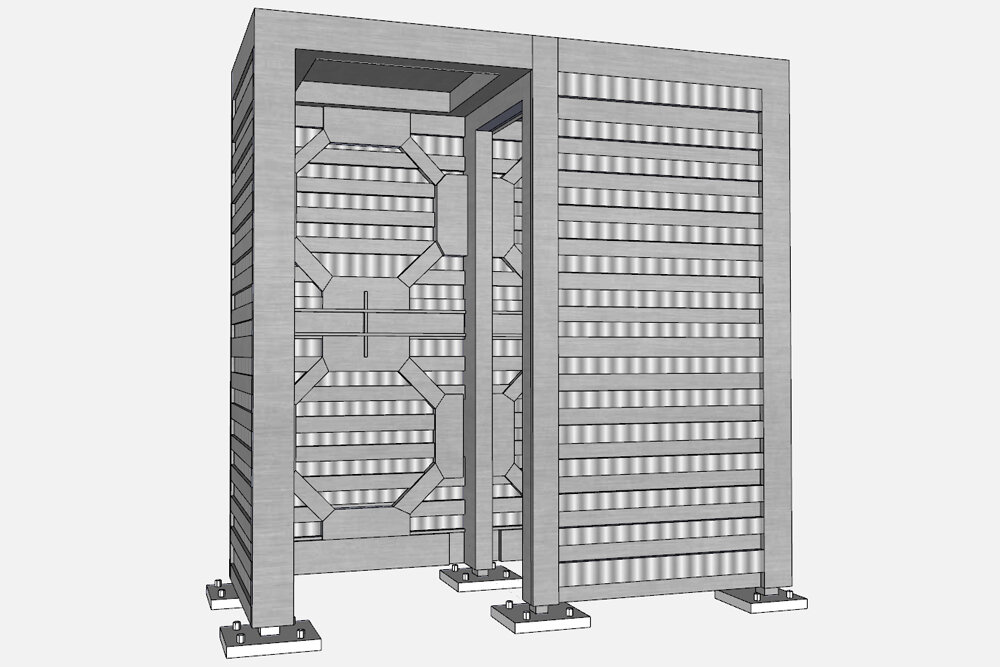

難作業エリアでの空調機更新工事

-分解搬入し設置現場で再組立てすることで難問をクリア-

-分解搬入し設置現場で再組立てすることで難問をクリア-

- 工場インフラ(ユーティリティ・ファシリティ設備)

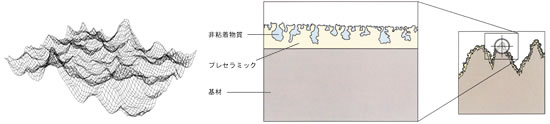

非粘着性を持ち耐摩耗性にも優れるセラミックコーティング

- 表面処理

使わないときはコンパクトに収納可能、「ばんじゅう」専用イレクターカート

- その他ソリューション事例

原料に混入した異物を除去!メンテナンス性に優れるオートストレーナの導入

- 工場インフラ(ユーティリティ・ファシリティ設備)

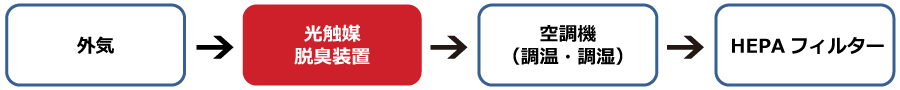

クリーンルーム内の臭気対策

- その他ソリューション事例

空調機コイルを更新、本体やダクトを利用することで、コストを抑えての延命に成功

- 工場インフラ(ユーティリティ・ファシリティ設備)

埋設配管をファイバースコープ診断 地下水汚染を防ぎます!

- 工場インフラ(ユーティリティ・ファシリティ設備)

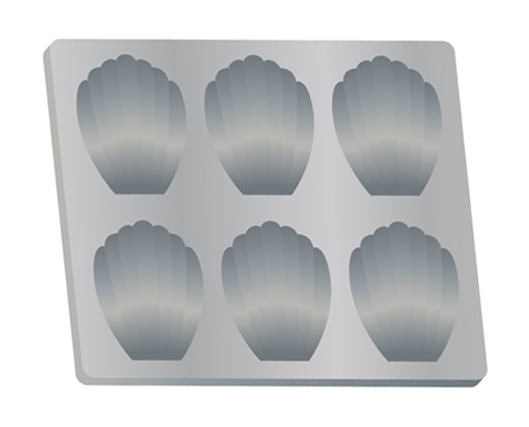

焼き菓子型に非粘着表面処理、高温下の使用でも非粘着性をキープするPFAライニング

- 表面処理

流体ごとに色分けしたワンタッチカプラーで、接続ミスを根絶!

- カプラー・マルチカプラー

自動封函機と捺印機の導入で 出荷用段ボールのテープ貼り作業とロットナンバー印字を省力化!

- 省人化・自動化・省力化

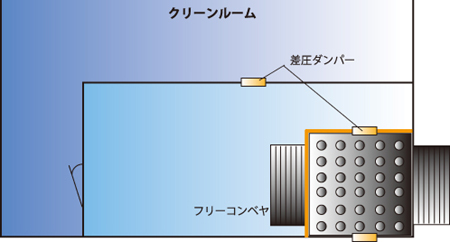

OEM受託を可能にする環境整備と、生産効率向上を同時に実現

- 工場インフラ(ユーティリティ・ファシリティ設備)

フランジ用ワンタッチ封止アダプター エンジン気密検査の効率化!

- カプラー・マルチカプラー

高圧ホースの耐圧試験用ワンタッチカプラー、80MPaにも耐えられます!

- カプラー・マルチカプラー

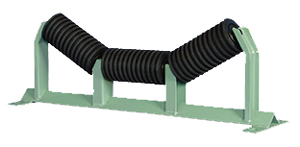

衝撃緩衝及び粉塵対策,落鉱防止用クレパクト

- 省人化・自動化・省力化

ホッパーの付着対策に超高分子PEライニング

- 表面処理

微粒子可視化システムでクリーンルーム内のコンタミ発生を特定

- 異物混入対策(防虫、防塵、製品への付着・混入防止など)

分厚いゴムコンベアベルトもスパッと切断、高性能電動ゴムカッター!

- 省人化・自動化・省力化

700℃以上の高温下でも安心して使用できる耐熱ガスケット

- 工場インフラ(ユーティリティ・ファシリティ設備)

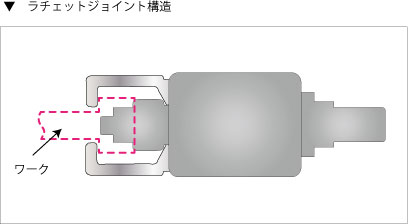

こんな形状にもワンタッチで接続できます!気密検査用ラチェットジョイント

- カプラー・マルチカプラー

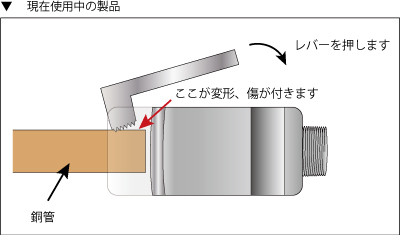

直管用ボールジョイントで傷を最小限に抑えガッチリ接続!

- カプラー・マルチカプラー

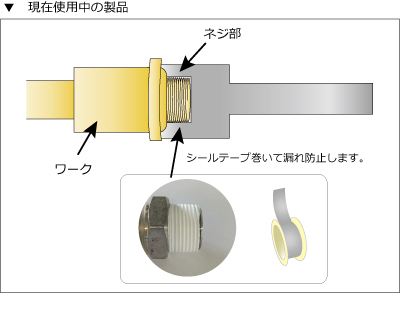

通水テストを効率化、ワンタッチおねじジョイントで課題解決!

- カプラー・マルチカプラー

大型ロール非粘着処理を現場で施工!

- 表面処理

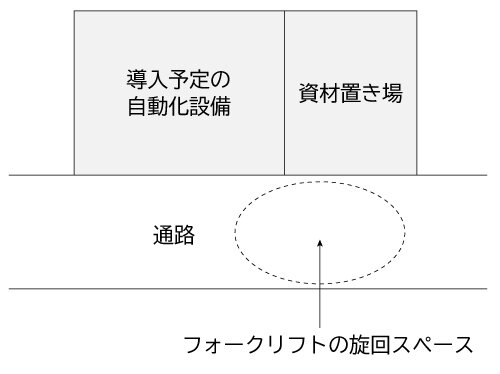

生産設備の新規導入に伴う間仕切り工事

- 屋根・外壁塗装、建屋の補修・改修・リノベーション

工事管理はお任せ下さい!特定建設業許可(機械器具設置工事業)も有しています。

- 生産ラインの設計・改善、生産設備のレイアウト変更・移設

バルブからの薬液飛散防止!誤操作も防ぐ透明安全カバー

- 安全対策

サイロの付着対策、エアーノッカー導入で効率的に自動払い落とし!

- 省人化・自動化・省力化

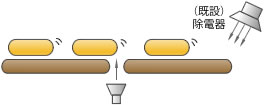

通るだけで静電気除去!除電ブレードで毛髪混入対策

- 異物混入対策(防虫、防塵、製品への付着・混入防止など)

タンク安全対策工事 スペースに制約のある中でいかに安全性を高められるか!

- 安全対策

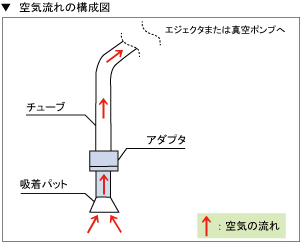

優れた吸着パッドの選定で部品搬送作業の効率化

- 生産ラインの設計・改善、生産設備のレイアウト変更・移設

滑り搬送ラインにセラミックコーティング、優れた耐摩耗性でフッ素樹脂コーティングの弱点克服!

- 表面処理

ブロワ更新、高効率ターボブロワの採用で省スペース、省エネ、騒音低下を実現

- 省エネ対策〈技術・アイデア・省エネ機器〉

ロボットパレタイザの導入による積み付け作業の省力化。作業環境に合わせて付帯設備もカスタマイズ

- 省人化・自動化・省力化

ホッパーの居着き対策に超高分子量ポリエチレンライニング

- 表面処理

工場内まるごと殺菌!鮮魚も設備も作業者も!

- 工場インフラ(ユーティリティ・ファシリティ設備)

美観・安全性をあわせ持つ機能性安全カバー!

- 安全対策

索道(工場内輸送用ロープウェイ)での

索条(ワイヤーロープ)長寿命化&キシミ音解消!

索条(ワイヤーロープ)長寿命化&キシミ音解消!

- 表面処理

粉塵対策、作業効率を下げない環境改善をご提案!

- 異物混入対策(防虫、防塵、製品への付着・混入防止など)

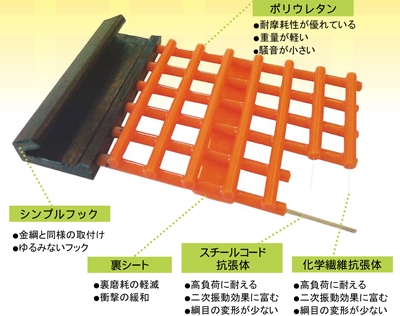

ウレタンスクリーンへの変更で、長寿命化に成功!交換頻度を減らせてコストダウン実現

- 省人化・自動化・省力化

標準品より低価格!大口径ダクト配管を施工します!

- 工場インフラ(ユーティリティ・ファシリティ設備)

非粘着フッ素樹脂コーティングで清掃作業の効率化!

ロス削減によるコスト低減も!

ロス削減によるコスト低減も!

- 表面処理

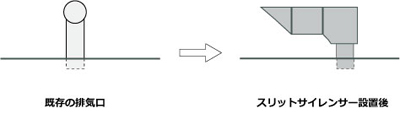

排気口の騒音対策にスリットサイレンサー(消音器)を設置!

- 安全対策

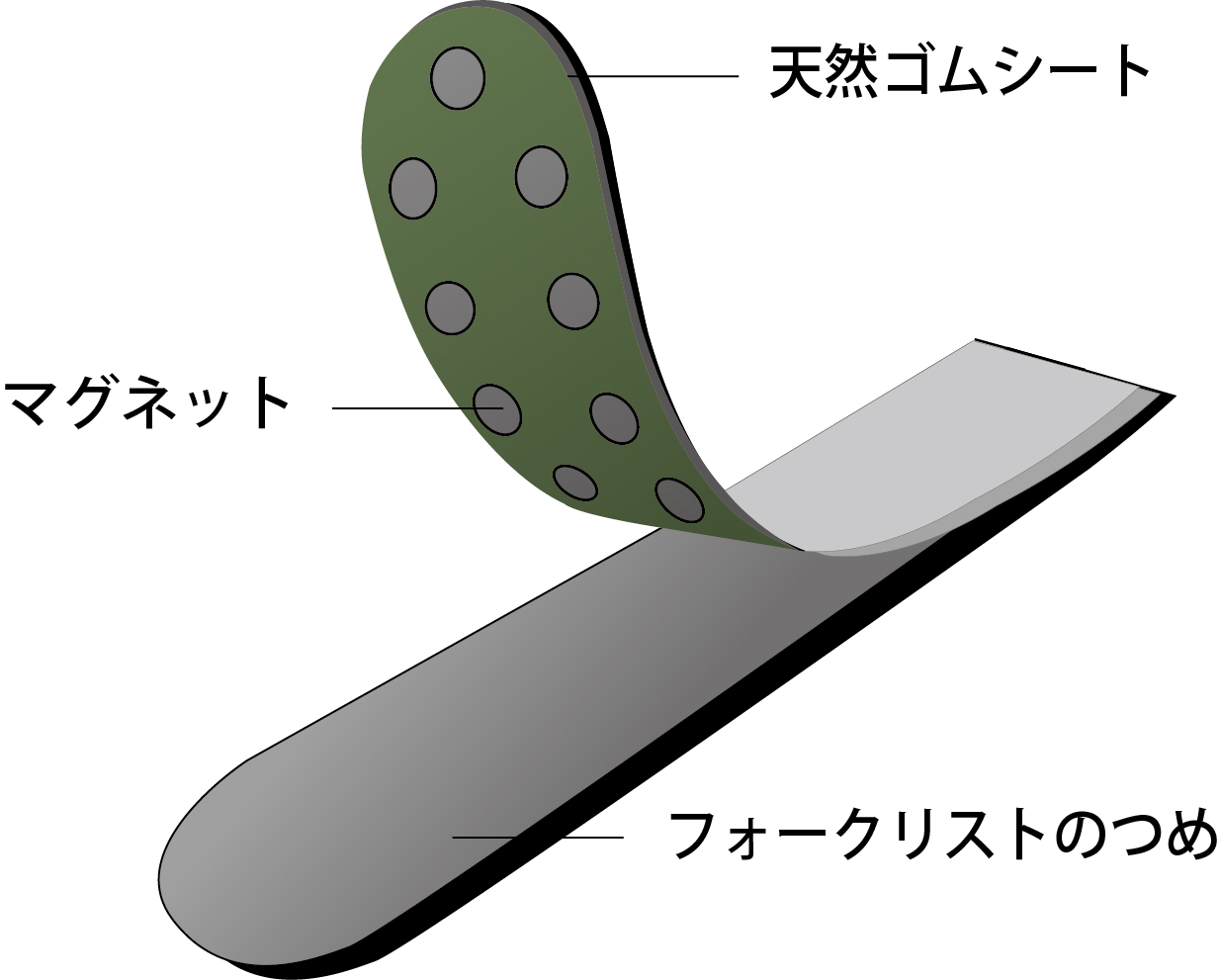

フォークリフト等の作業で『ヒヤリ・ハット!』の経験がありませんか?安全対策のお手伝い

- 安全対策

ベルト点検は搬送ラインにおける予知保全活動の基本です!

- その他ソリューション事例

粉体のハンドリング―製品に合わせた最適な空気搬送設備をご提案!

- 省人化・自動化・省力化

シートシャッターとエアカーテンの組み合わせでコンベヤライン開口部の防虫対策を実現

- 異物混入対策(防虫、防塵、製品への付着・混入防止など)

食品工場用オールステンレス製コンベアをオーダーメイド。使いやすさが高評価!

- 生産ラインの設計・改善、生産設備のレイアウト変更・移設

比類なき非粘着ローラーを粘着テープ製造ラインに採用して頂きました!

- 表面処理

特注のハネ下げ式コンベヤを含むコンベヤラインを短期間で完成!

- 生産ラインの設計・改善、生産設備のレイアウト変更・移設

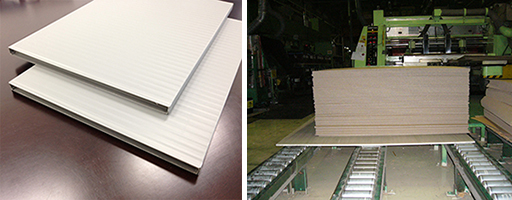

高剛性プラダンシートの採用で、作業負担軽減!安全性も向上!

- その他ソリューション事例

ステンレス台車を改造―設備を複数個所で使えるように可搬式に!

- 省人化・自動化・省力化

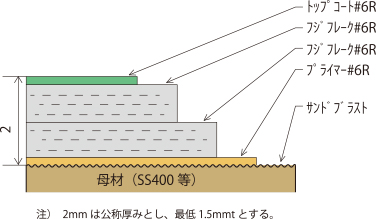

耐蝕性と耐久性に優れたFRPフレークライニングを実施し解決

- 工場インフラ(ユーティリティ・ファシリティ設備)

薬液の安全保管に密閉性の良いKAMATAアルミフレーム保管庫

- 異物混入対策(防虫、防塵、製品への付着・混入防止など)

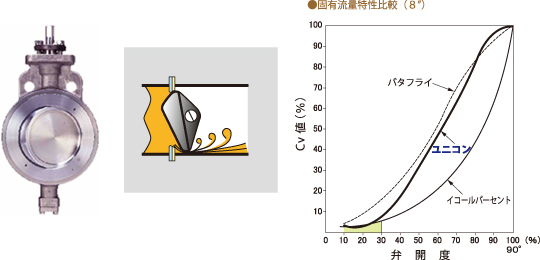

ウォーターハンマーの抜本的な対策に、特殊バタフライバルブを採用!

- 工場インフラ(ユーティリティ・ファシリティ設備)

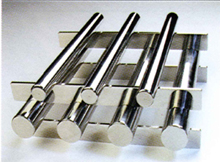

製品への鉄粉や鉄片混入防止による歩留りの改善!

- その他ソリューション事例

ウィンドウフィルムの決定版!圧倒的な遮熱効果を持つ3M製マルチレイヤーNano!

- 工場インフラ(ユーティリティ・ファシリティ設備)

オリジナル安全柵で緊急時の非常径路の安全確保に!

- 安全対策

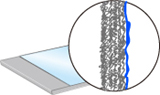

フイルムを傷つけずに滑らか搬送!―ブラストロン

- 表面処理

粉塵飛散防止にミストカーテンの導入!

- 安全対策

『ドライフォグ加湿器』使用場所や条件に左右されない静電気対策

- その他ソリューション事例

抜群の水切れ!特殊ウレタンエラストマーを採用した吸水ロール

- その他ソリューション事例

耐摩耗性と滑り性の両立―製品投入シュートへのブラストロン

- 表面処理

アルミ金型の補修、あきらめないでください!―精密レーザー溶接

- 表面処理

ダイクロンで、アルミ製シーブ(ガイドロール)の摩耗対策

- 表面処理

ロストワックスの精密鋳造技術で、小ロット部品を製造!

- その他ソリューション事例

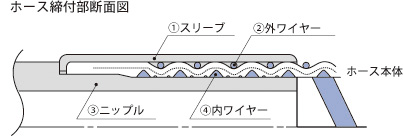

耐摩耗ゴムホース(セラミックビーズホース)の更なる寿命延長!

- その他ソリューション事例

軽量で安全性に優れたケミカルホースの採用で作業性向上!

- その他ソリューション事例

溶接肉盛できないシャフトを、チタニウムパテで補修!

- 表面処理

高速シートシャッターで間仕切り、作業性を犠牲にせずに温度管理の効率化!

- 異物混入対策(防虫、防塵、製品への付着・混入防止など)

溶射で、ポンプ内の肉盛再生と長寿命化!

- 表面処理

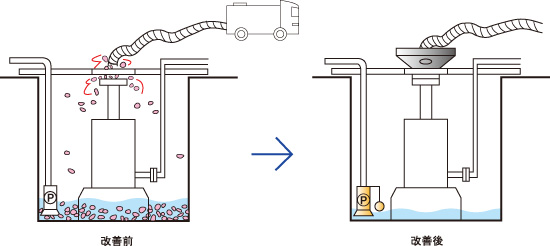

厨房排水口(油水分離槽)の清掃作業を劇的に改善!

- その他ソリューション事例

ダクト保温材補修にプロの知恵―事前調査の徹底で工期短縮!

- 工場インフラ(ユーティリティ・ファシリティ設備)

オーダーメイドでステンレス製流し台を製作、投入シュートをつけて省力化!

- その他ソリューション事例

「もったいない」精神でコストダウン

―樹脂製ホッパー溶接補修と研磨による傷消し

―樹脂製ホッパー溶接補修と研磨による傷消し

- その他ソリューション事例

現場溶接を最小限に、タンク点検用梯子と安全柵の取り付け

- 安全対策

まだできる異物混入対策!エアコン送風口への特殊フィルター設置

- 異物混入対策(防虫、防塵、製品への付着・混入防止など)

超耐熱カーテンによる飛散防止策

- その他ソリューション事例

こんな自動化機械も設計製作します-粉振り装置

- 省人化・自動化・省力化

設置後の保守管理もお任せください!

- 生産ラインの設計・改善、生産設備のレイアウト変更・移設

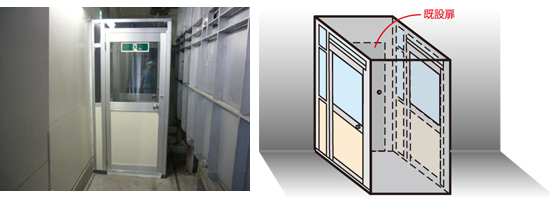

既設扉に追加、二重遮断で防虫対策を万全に!

- 異物混入対策(防虫、防塵、製品への付着・混入防止など)

PEEK切削加工を短納期、低コストで!

- その他ソリューション事例

超耐摩耗肉盛りで、コストダウンと寿命延長に貢献!

- 表面処理

部材の組み合せでオリジナルパスボックスを設置!

- 異物混入対策(防虫、防塵、製品への付着・混入防止など)

超速乾、高強度、無機材料で食品工場でも問題ない床補修

- 屋根・外壁塗装、建屋の補修・改修・リノベーション

材料選定から得意な複合加工で、機械性能を向上!

- 生産ラインの設計・改善、生産設備のレイアウト変更・移設

HACCP支援コンベヤと特殊搬送ベルトで品質管理

- 生産ラインの設計・改善、生産設備のレイアウト変更・移設

バグフィルターの濾布交換頻度を削減しコストダウン!

- 生産ラインの設計・改善、生産設備のレイアウト変更・移設

出来る限りコストを掛けずに、作業環境を改善!

- その他ソリューション事例

フッ素樹脂コーティングの多色塗り分けによる見える化!

- 表面処理

ブロワーの排気騒音対策に!

- 工場インフラ(ユーティリティ・ファシリティ設備)

パーテーション設置・エアシャワー等

― トータルで異物混入・防虫対策!

― トータルで異物混入・防虫対策!

- 異物混入対策(防虫、防塵、製品への付着・混入防止など)

粉体輸送配管のフレキシブル継手やシュートの長寿命化に最適

- その他ソリューション事例

排水の下水道放流への対応、排水処理施設新設!

- 工場インフラ(ユーティリティ・ファシリティ設備)

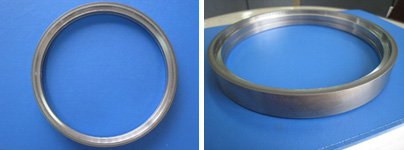

爆着溶射でシールリング、オイルシールの長寿命化!

- 表面処理

老朽化したコンクリートピットを短期間で補修!下地コンクリートが侵食されても施工可能な下地調整剤を使用

- 屋根・外壁塗装、建屋の補修・改修・リノベーション

長寿命化製品でメンテナンス時間や費用を削減しコストダウンに貢献

- その他ソリューション事例

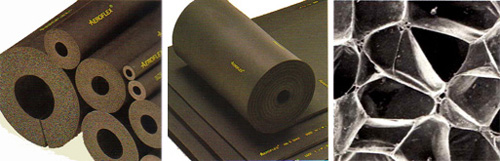

放熱設備の保温対策による省エネ。

耐熱性、耐候性、不燃性を特徴とした独立気泡断熱材を施工

耐熱性、耐候性、不燃性を特徴とした独立気泡断熱材を施工

- 省エネ対策〈技術・アイデア・省エネ機器〉

食品機械での落し口の居着き(付着)を防止し、

洗浄の手間を削減する

洗浄の手間を削減する

- 表面処理

安全対策に!低コストのマシンカバーを設置

- 安全対策

原料設備の劣化によるトラブルを無くし安定操業に貢献!

- 工場インフラ(ユーティリティ・ファシリティ設備)

振動コンベヤの内面ライニング補修を短納期・低コストで実現

- 生産ラインの設計・改善、生産設備のレイアウト変更・移設

運転制御室に発生している腐食性ガスを取り除き、安定操業を実現

- 工場インフラ(ユーティリティ・ファシリティ設備)

現場の状況に合わせた洗浄装置を導入、作業の効率化を実現!

- その他ソリューション事例

生産ラインのレイアウト変更を、計画から施工まで一貫して行ないます!

- 生産ラインの設計・改善、生産設備のレイアウト変更・移設

蒸気管理で効率化を図り、コストダウンと環境保全に貢献!

- 工場インフラ(ユーティリティ・ファシリティ設備)

特殊バルブと溶射技術で寿命延長し、大幅なコストダウンに貢献!

- 表面処理

配管補修用クランプで、補修の簡素化でメンテナンス費用を削減!

- その他ソリューション事例

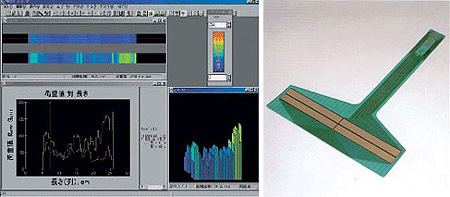

袋のシール不良減らし歩留り改善に!―圧力分布測定システム

- 生産ラインの設計・改善、生産設備のレイアウト変更・移設

サニタリー部品をアイデアと加工技術で改良し、作業性を向上!

- その他ソリューション事例

発想の転換でコストダウンを実現!―イレクターパイプ製作品

- その他ソリューション事例

樹脂ペレット飛散防止対策と廃棄物処理

- その他ソリューション事例

静電気による異物付着を防止―半導電性の帯電防止シート

- 異物混入対策(防虫、防塵、製品への付着・混入防止など)

イオナイザーで静電気対策! 樹脂シート製造時に粉塵等の吸着を防止します

- 異物混入対策(防虫、防塵、製品への付着・混入防止など)

廃棄する樹脂板の粉砕処理機 「カッターミル」

- その他ソリューション事例

駆動用ベルトの張力管理と、調整作業時間の短縮に

- その他ソリューション事例

排水処理施設への運転管理アドバイス

- 工場インフラ(ユーティリティ・ファシリティ設備)

フィルター工事―ご提案から材料調達、現場取付けまでトータルで行います

- その他ソリューション事例

コーティング処理費用の削減と、長寿命化に貢献!

- 表面処理

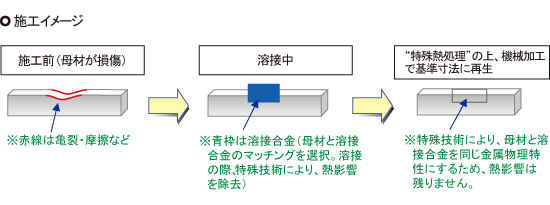

職人ワザ! 現場施工で、設備や機械の摩耗した部品を修復・再生します

- その他ソリューション事例

標準品の樹脂搬送ベルト―精密加工を加えて不可能を可能に!

- その他ソリューション事例

安全かつ清掃の作業性向上に―地下タンクFRPライニング

- 屋根・外壁塗装、建屋の補修・改修・リノベーション

フィルム搬送装置の小型化・改造

- その他ソリューション事例

特殊ポンプの摩耗対策にセラミックライニング

- 表面処理

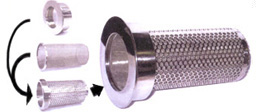

ストレーナーの目詰まりによるメンテナンスコスト削減!

―3分割式エレメント

―3分割式エレメント

- その他ソリューション事例

環境に優しい洗浄機、ソビジェットのご提案

- 省人化・自動化・省力化

オートストレーナーで資源を再利用し、メンテナンス回数を削減する!

- 工場インフラ(ユーティリティ・ファシリティ設備)

産業廃棄物の軽減・長寿命化・省エネ効果―エアフィルター

- 省エネ対策〈技術・アイデア・省エネ機器〉

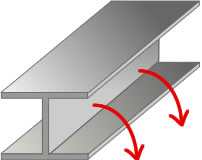

H型鋼の反転時の騒音防止対策 製品検査工場での騒音対策

- 安全対策

コンベヤベルト―スカートゴムによる発塵対策

- その他ソリューション事例

コンベヤベルトからの落鉱対策

―ベルトクリーナーによるベルトへの傷対策

―ベルトクリーナーによるベルトへの傷対策

- 省人化・自動化・省力化

排水処理施設の処理水安定化対策

- 工場インフラ(ユーティリティ・ファシリティ設備)

バルブ・熱交換器・ポンプの放熱対策。着脱自在な保温材で省エネ

- 省エネ対策〈技術・アイデア・省エネ機器〉

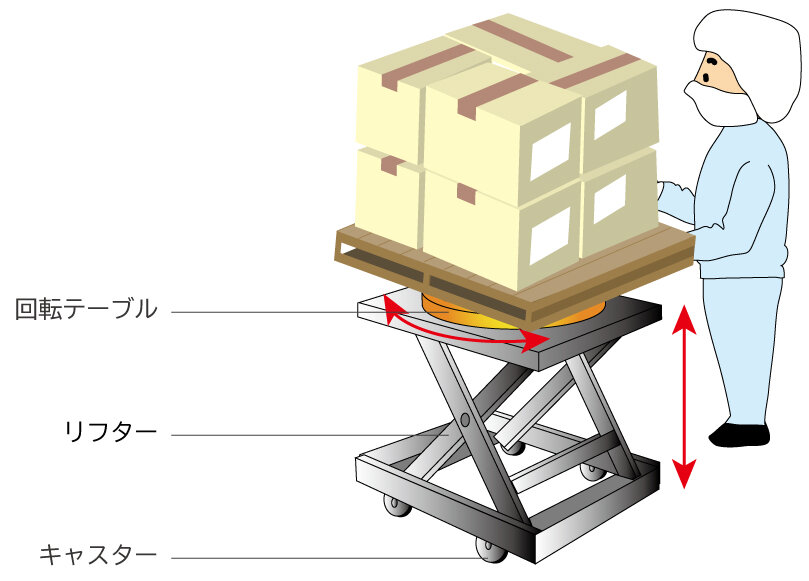

回転テーブル付きリフター台車の設計製作。腰痛解消・作業性の向上!

- 省人化・自動化・省力化

安全性と作業性の向上に―特注搬送機の提案

- その他ソリューション事例

作業性の不効率と安全性の問題―特注マグネット

- その他ソリューション事例

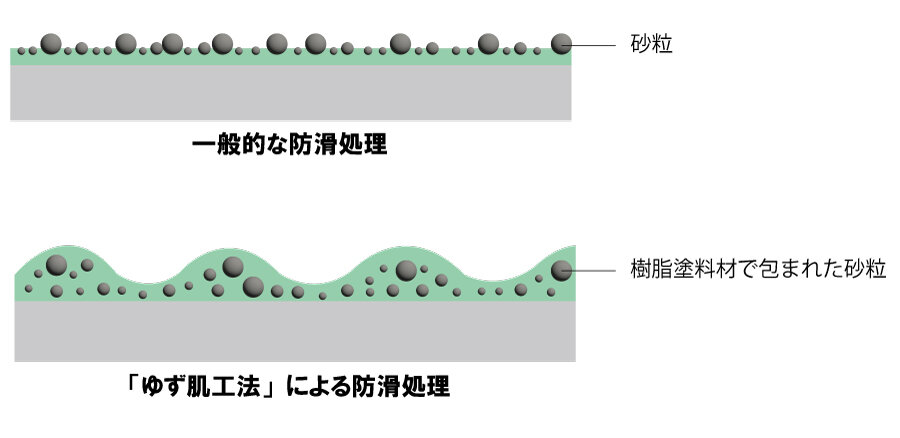

滑りにくいという安心感をあたえる床ライニング法!

- 屋根・外壁塗装、建屋の補修・改修・リノベーション

大口径ガス配管の補修工事における、2重遮断による安全対策

- 工場インフラ(ユーティリティ・ファシリティ設備)

緊急用シャワーブース(安全・洗眼・薬剤洗浄)

―薬剤を浴びた時の緊急処置

―薬剤を浴びた時の緊急処置

- 安全対策

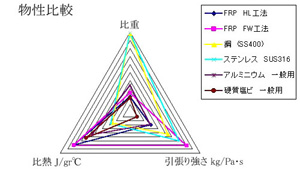

製品設計の部材選定に貢献!

- その他ソリューション事例

樹脂成形品の静電気対策

- その他ソリューション事例

粉体袋詰め工程の生産性向上に

―合理的な粉体のハンドリングを実現!

―合理的な粉体のハンドリングを実現!

- 生産ラインの設計・改善、生産設備のレイアウト変更・移設

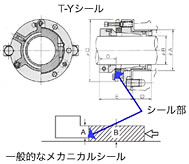

特殊なメカニカルシールでメンテナンス

頻度の軽減・長寿命化・シール性の向上

頻度の軽減・長寿命化・シール性の向上

- 省人化・自動化・省力化

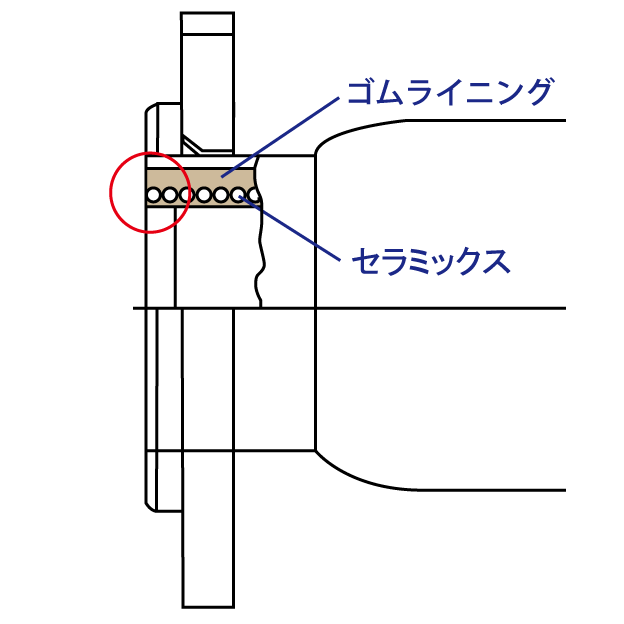

配管ラインの摩耗箇所へ

―セラミックで長寿命化・メンテナンスの軽減

―セラミックで長寿命化・メンテナンスの軽減

- 省エネ対策〈技術・アイデア・省エネ機器〉

表面処理で粘着物の付着防止!拭取り作業簡易化に貢献

- 表面処理

流体摩耗で困っている箇所にダイクロン処理で解決!

- 表面処理

シート搬送に不可欠な、フッ素樹脂チューブと静電気対策

- 表面処理

金型の離型性向上にダイモール!

- 表面処理

加熱炉切替弁で年間推定数千万円の効果(2006年実績)

- 工場インフラ(ユーティリティ・ファシリティ設備)

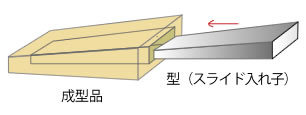

射出成形品の離型性向上

- 表面処理

各工程ごとに分かれたラインの乗継部分を自動化

- 省人化・自動化・省力化

シート製品への傷防止で、歩留まり向上と安定操業!

- 表面処理

フッ素樹脂テープに代わる表面処理で、手間を解消!

- 表面処理

重さと作業性の問題にFPRカバーをご提案!

- 安全対策

製品を守り、設備品のランニングコストを抑える!

『アルミフィルムの傷防止』

『アルミフィルムの傷防止』

- 表面処理

ここで使える!テフロンメッシュベルト

- その他ソリューション事例

クリーンルーム仕様でコストを抑えた門型クレーン!

- 生産ラインの設計・改善、生産設備のレイアウト変更・移設

事例をさらに表示