粉体のハンドリング―製品に合わせた最適な空気搬送設備をご提案!

お客様のお困りごと FB-34

食品製造のお客様で、原料である粉体を移動式タンクに投入する工程を自動化したいとご相談いただきました。

お客様の抱える課題

- 現状では、作業者が原料を抱えて架台に登り、タンク(高さ約4m)の上から投入している。

- 1回の投入量は25kgと重いため、非常に大変な作業である。

- 高所での作業になるため、危険な作業でもある。

蒲田工業からのご提案内容

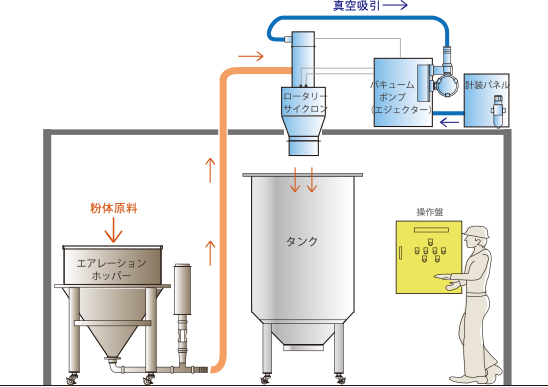

地上に投入ホッパーを設置し、タンクまで気送(空気搬送)するシステムを提案しました。

解決のポイント

- 搬送対象である原料粉体をお預かりし、様々な機種でテスト搬送を行い、最適な搬送方法、搬送能力を選定。

- 新たに機器据付用架台を作ることなく、既設の架台を改造して使用。

- 地上にある投入ホッパーに原料粉を入れ、ボタン1つで4m上のタンクに投入可能。

- 連続式の空送設備は高価な為、間欠仕様を選定。

- ブリッヂやラットホールが発生しないよう、投入ホッパーは内面全体からエアーを吹く構造となっているエアレーションホッパーを採用。

解決した内容、お客様の声

地上にあるタンクに製品の粉25kgを投入し、ボタンを押して放置しておけば、他の作業をしている間に4m上のタンクに投入できるようになりました。危険もなく粉を持ちあげる力仕事も無くなり作業性の向上につながりました。

蒲田工業がご提供できる価値

蒲田工業では以前にも同じような粉体搬送設備を納入した事例がありました。粉体搬送にはバケットコンベアやスパイラルコンベアを使用する方式など様々な手法がありますが、それぞれの方式にはメリット、デメリットがあります。今回の事例では過去の経験も活かし、搬送量や揚程、搬送対象の粒径などを考慮し、機種選定をおこないました。

設備の据付工事は、費用の削減を図るためにメーカーではなく、架台の改造から全て当社が責任を持って施工しました。

事例番号

FB-34

※お問い合わせの際は「事例番号」をお伝え下さい。

営業パーソンの紹介 富士営業所 渡邉英生

営業の枠を超えエンジニアリングまで手掛けられる強みを持っています。設備の基本設計やCADによる製図、そして現場の施工管理までこなすことができ、社内外から頼りにされる存在です。

この事例に関連する他の事例の紹介

菓子製造工場の省人化 ー スムーズな搬送と自然冷却を可能にする搬送コンベヤシステムの設計・施工 [共通キーワード:搬送の自動化・省人化 ]

塗装工程での塵埃付着を防止。自動車部品製造工程にクリーンルームを設置し、生産ラインを改善(無人化)した事例 [共通キーワード:自動化・省人化 ]

粉体袋詰め工程の生産性向上に―合理的な粉体のハンドリングを実現! [共通キーワード:搬送の効率化 ]

梱包・パレットへの積み作業の自動化を実現。 各種装置の設計・製作、動線・レイアウト設計までを一括請負 [共通キーワード:自動化・省人化 ]

生産ラインのレイアウト変更を、計画から施工まで一貫して行ないます! [共通キーワード:一貫施工 ]