深絞り包装機の治具を多軸構造に改造し、作業効率を大幅改善!

お客様のお困りごと FB-61

機械メーカー様のお客様の事例です。

深絞り包装機を使用し、生産工程を自動化しています。

深絞り包装機では、フィルムの種類を変更するたびに、センサーが正確に読み取る位置へ調整を行う必要があり、作業効率の低下が課題となっていました。また、センサー治具は1本のネジで固定されていたため、機械稼働中の振動によって位置がズレることが頻発しており、その都度機械を停止して再調整する手間が発生していました。

お客様の抱える課題

- フィルム変更ごとにセンサー位置の微調整が必要

フィルムの種類によって「センサー探知マーク」の位置が異なるため、その都度調整が発生していました。 - 振動による治具のズレ

センサー治具が1本ネジで固定されていたため、機械の稼働中にズレが生じ、再調整が必要でした。 - 作業空間が狭く、微調整に時間がかかる

作業者の視界が限られていたため、位置合わせに大きな手間と時間がかかっていました。

蒲田工業からのご提案内容

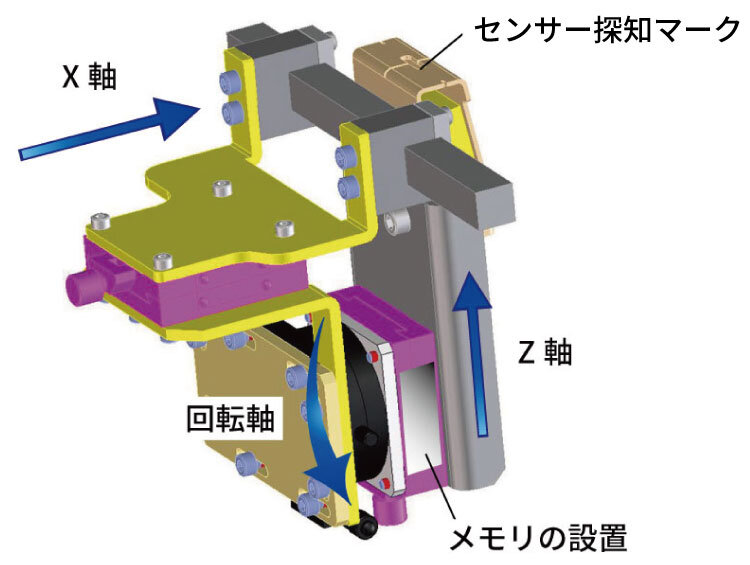

センサー治具の構造をX軸・Z軸・回転軸の3方向で位置決めが可能な装置に改造しました。さらに、調整箇所にメモリを取り付けることで、位置を数値化し、再調整を容易に行えるようにしました。

解決のポイント

- 多軸位置決め機構の導入

センサー治具をX軸・Z軸・回転軸で位置決めできる構造に変更し、柔軟な調整を可能にしました。 - 振動によるズレを防止

センサー治具の固定方法を見直し、稼働中も位置がズレないよう改良。治具の設計から組み立てまで一貫して対応しました。 - メモリの設置による作業の効率化

各フィルムに対応した位置を数値で記録可能とし、再設定の時間を大幅に短縮しました。

導入前と導入後の比較

| 項目 | 改善前 | 改善後 |

|---|---|---|

| センサー治具の調整 | 手作業で微調整が必要 | 数値を基に即座に再設定可能 |

| 作業時間 | 半日かかることもあった | 大幅な短縮を実現 |

| 再調整頻度 | 頻繁に必要 | ほぼ不要に改善 |

装置改造の写真

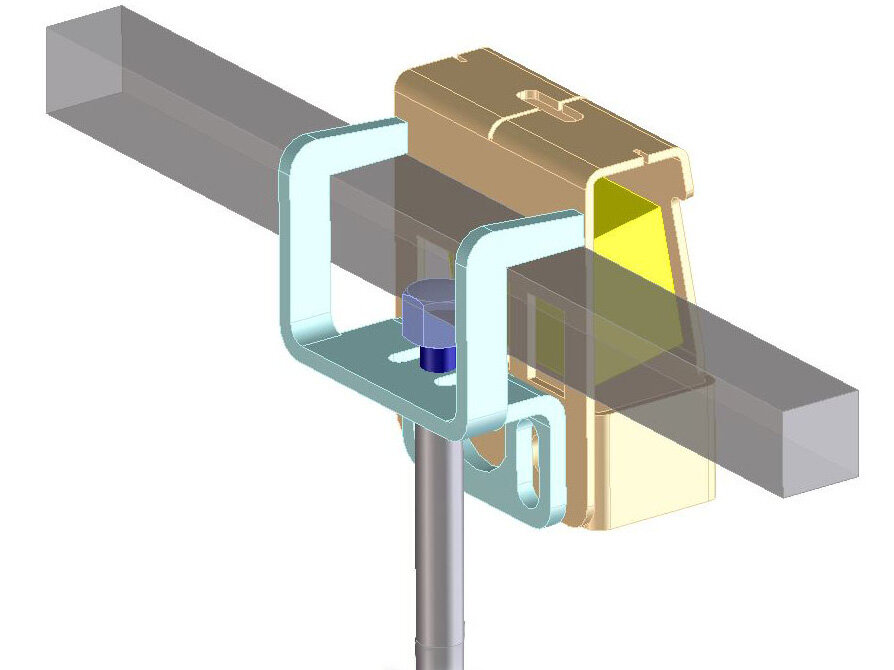

改造前

改造後

解決した内容

これまでは機械の稼働で生じるセンサー治具の位置のずれの再調整やフィルムを変えるたびにセンサー治具の微調整が必要でしたが、稼働中にセンサー治具が動かないようにしっかりと固定できる構造に改造し、調整箇所を数値化ししたことで、再調整の手間が大幅に省けました。結果、作業効率が大きく向上し、現場の負担が軽減しました。

蒲田工業がご提供できる価値

蒲田工業では、これまでの豊富な実績と確かな技術力を活かし、既存機械の部品の改造を装置の課題点を発見し解決することでお客様の生産効率向上に貢献します。汎用品の改良だけでなく、現場の状況に応じたオーダーメイドの提案も可能です。

事例番号

FB-61

※お問い合わせの際は「事例番号」をお伝え下さい。

営業パーソンの紹介 富士営業所 髙橋昌平

医薬・食品・紙加工をはじめとしたお客様を担当しており、高い協調性で笑顔がかわいい憎めないキャラです。頑固ともいえる周囲に流されない芯の強さももっており、頂いたお困りごとを丁寧な対応で解決に導きます。

この事例に関連する他の事例の紹介

リフター巻き込み防止、階段改造、防護壁の設置−工場内複数箇所の安全対策工事を施工−

[お客様の困りごと共通キーワード:改造]

安全性と作業性の向上に―特注搬送機の提案

[お客様の困りごと共通キーワード:改造]

回転テーブル付きリフター台車の設計製作。腰痛解消・作業性の向上!

[お客様の困りごと共通キーワード:設計・製作]

オーダーメイドでステンレス製流し台を製作、投入シュートをつけて省力化!

[お客様の困りごと共通キーワード:設計・製作]

こんな自動化機械も設計製作します-粉振り装置

[お客様の困りごと共通キーワード:省力化]