各工程ごとに分かれたラインの乗継部分を自動化

お客様のお困りごと FB-03

製紙会社のお客様での施工事例です。 製品を出荷する際に、紙を紙管に巻き取るためのワインダーや、製品を包装するためのワンプ包装機などの装置を使用しています。 しかし、これらの装置の間で次のような問題が発生しています。

お客様の抱える課題

- 製品を包装するためのワンプ包装機まで、約30mの距離をフォークリフトを使って4人で運んでいました。

- 途中には計量器や一時的に製品をストックするストッカーがあったため、荷物を降ろす手間や取り上げる手間が必要でした。

蒲田工業からのご提案内容

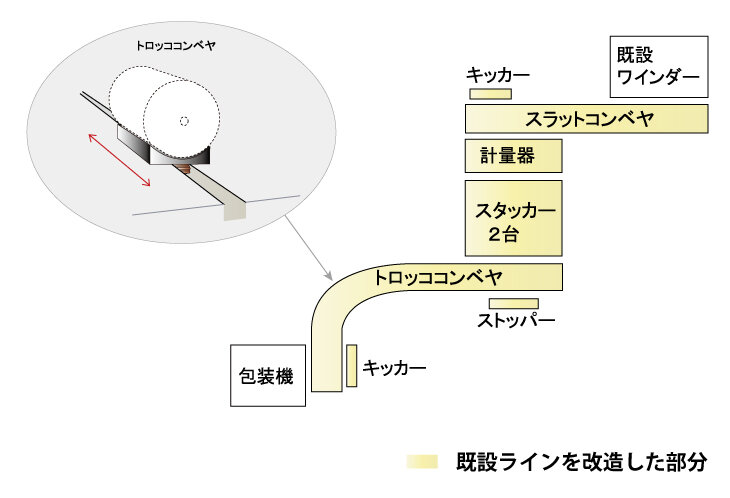

現場で十分な確認作業(制限や寸法の確認など)を行い、その場所や仕様に合わせた提案を行いました。 既存の製造ラインを改修して自動化することで、人件費の削減や作業の効率化を実現しました。

解決のポイント

- ワインダーから計量器までの間にスラットコンベアを設置しました。

- 計量器にストッパーや蹴り出し装置を設置しました。

- ストッカーからトロッココンベアを通じて、ワンプ包装機まで製品を乗り換えることなく搬送できるようになりました。

- スペースの制限から直線的な搬送ができない箇所には、ストッパーやシリンダーを設置して、製品が落下しないようにしました。

(注釈) スラットコンベヤ:両端に回転させるためのチェーンがついており、チェーンに直接搬送させるための金属板や木板(通称スラット)を取り付けて搬送するシステム。重量物搬送に適している。

解決した内容、お客様の声

人件費を削減することができました。以前は1班あたり4~5人で3交代でしたが、現在は2人に減らすことができ、計6人分の省人化が実現しました。また、フォークリフトの使用も減らせ、安全性が向上しました。

蒲田工業がご提供できる価値

蒲田工業は元請けとして、トータルコーディネートに注力し、安全管理にも徹底的に注意を払っています。また、今回のように設備や装置の新設だけでなく、改良や改造が必要な工事など、お客様のニーズに合わせた提案を行っています。

事例番号

FB-03

※お問い合わせの際は「事例番号」をお伝え下さい。

この事例に関連する他の事例の紹介

粉体袋詰め工程の生産性向上に―合理的な粉体のハンドリングを実現!

[お客様の困りごと共通キーワード:移送の効率化]

腰痛解消・作業性の向上!

[お客様の困りごと共通キーワード:効率化(作業)]