ホーム > 表面処理(目的・性能別検索) > 表面処理加工技術一覧 > ダイクロンコーティング

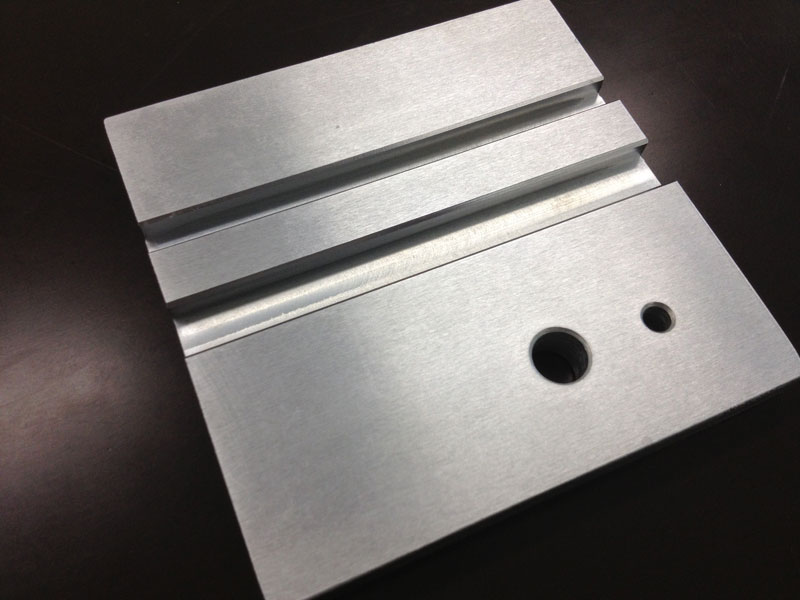

ダイクロンコーティング 表面処理加工技術紹介

ダイクロンコーティング

※千代田第一工業製「ダイクロンコーティング」加工技術の詳細

1,電解硬質炭化クロムめっきです。規格で定められた触媒は全く使用せず、独自の触媒浴で処理する規格外クロムめっきです。従来の硬質クロムめっきに比べ表面が硬いです(HV1000前後)。

2,RoHS指令対応・食品衛生法(厚生省告示第370号)準拠しています。

3,殆どの金属素材に処理加工可能です。

※ただし、チタン・超硬金属・窒化処理或いは、表面処理をしたものは加工不可です。

加工可能サイズ

処理槽のサイズは1000L×1000W×3000Dです(有効長は700×700×2700とお考え下さい)。

この範囲内での処理になります。但し形状によっては複数回の処理により槽より大きなものを処理することも可能です。

(形状によってお打合せが必要です。お問合せください。)

処理可能な重量

200kg以下になります。

アルミ系、銅系素材は前処理が必要なため、処理サイズは異なります。

・板形状 ・・・ 250W×1800L×700H(重量40kgまで)

・ロール形状 ・・・ φ280x1800H(重量40kgまで)

(現物・形状によりますので大きなものはご相談下さい)

処理温度

60℃以下

優れた特性

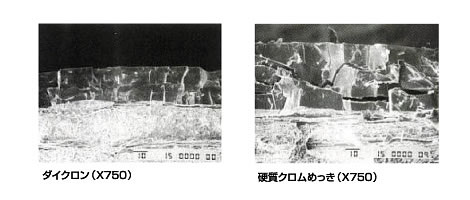

1,耐摩耗性が良い ダイクロンは硬度がビッカース硬度HV1000前後です。通常の硬質クロムめっきのMax HV900前後よりもさらに硬く、摩擦係数も非常に小さい(硬質クロムめっきの約5分の1)です。※相手材の摩耗低減効果もあります。

2,母材との密着性が強い

独自の混合触媒を用いて、母材との密着性を強化しました。その結果、母材との分子間結合力が高い被膜を形成しています。

セラミック・金属溶射、硬質クロムめっきでは不可能な、処理後の曲げに対しても目に見えるクラック発生や脱落がほとんどありません。但し、数十回を超えるような繰返しの曲げでは影響を受けます。

3,耐熱性が良い 非金属元素を素材に浸透拡散させコーティング層を電気的に析出させるため、急熱・急冷によるヒートショックにも優れた性能があり、処理材は400℃の温度下でも硬度HV800を維持しますので高温でのご使用も性能をほとんど下げません。※焼付きが生じにくい特性もあります。

4,表面の寸法精度が高い 硬質クロムめっきに比較して、冶具等の工夫により膜厚むらが少ないです。高硬度のため、下地処理の状況に依存しますが、鏡面(鏡の様なツルツルな面)仕上げも可能です。研磨・研削の後加工も可能です。

5,耐エロージョン性・耐キャビテーション性が良い

硬質クロムめっきと比較し2倍近く寿命が延長すること(条件により多少変わります)もあります。

※耐エロージョン性:流体が材料に繰返し衝突し損傷する

※耐キャビテーション性:流体に気泡を発生させそれによる材料破壊現象

母材

鉄系、SUS系全般(鋳物にも処理可能)、アルミ系、銅系にも処理可能です。

注意点

量産製品の部品等、ご発注ロットが多いもの(1000個以上)は設備上対応が取れません。処理の膜厚によっては、下地の表面精度の影響を受けます。表面精度が必要な場合は下地処理のご相談をお願いします。

納期

2週間程度(ただし再処理の場合は短縮可能)

此れまでに、ご使用頂いた用途例

| 耐摩耗性用途 | シャフト、粉体輸送用ベント管、破砕ロール表面・シャフト軸受部、駆動ベルト(V・タイミング)用プーリ搬送ライン用ガイド・テーブル、刃物(片歯)、電線・繊維用ガイド・ガイドロール、チェーンレール、製薬・医薬・食品の原料・製品用タンク・ホッパー・シュート(異物混入防止の目的も兼ねて) |

| 耐エロージョン性用途 | ポンプ軸受けスリーブ・インペラー(回転羽根)・ケーシング(本体部)、攪拌機接液する回転部 |

| 耐熱性(耐焼付き性)用途 | 高速・高温・高圧環境下でのシャフト・ピストン摺動部 |

施工事例

流体摩耗で困っている箇所にダイクロン処理で解決!

粉体摩耗で困っている箇所にダイクロン処理で解決!

よくあるご質問

Q. 六価クロムを使用していますか?ダイクロン処理は電解クロムめっきの一種です。めっき浴に投入される原料には六価クロムを使用しております。但し、専門機関での検査では製品への残留は確認できません。その点に関しての詳しい資料をご用意しております。食品・薬品分野でも安心してお使いいただけます。

○RoHS指令対応 ○食品衛生法(厚生省告示第370号)準拠

【東京都産業技術研究所】指導により100%イオン交換をしています。ISO14000取得工場で使用可能です。

Q. 何で硬いの?炭素量が多い為です。ダイクロンを100とすると、炭素量は50%にもなります。(※硬質クロムの炭素量は10%以下)

Q. 硬質クロムと比べてどれくらい硬いですか?HVでは、硬質クロム=800前後 ダイクロン=1000〜1200 耐摩耗性は2〜3倍あります。

Q. クラックが発生しないのは何故ですか?クラックができないわけではありません。通常、水素が抜けていく道がクラックになりますが、ダイクロンは水素脆性が少なく細かく密着している為、クラックになりにくい特徴があります。

Q. どうして密着性が良いの?硬質クロムに比べ、一つ一つのめっき粒子が小さい為です。

Q. どんな母材にもめっきできますか?電解めっきの為、樹脂などの電気を通さないものはできません。また、表面に化学処理しているもの(チッカ、ニッケル、アルマイトなど)もできません。

Q. 厚みはどのくらい?標準は30μですが、浴中を長くすれば1000μまで可能です。

Q. 表面の仕上がりはどうですか?受入れの荒さが仕上がりの荒さになるので、ピンホール又は30μを越える傷などはそのまま仕上がりに出てしまいます。受入れ・仕上がり時のバフはサービスでしておりますが、精度が必要な場合は、あらかじめ研磨し整えてください。

Q. 帯電しますか?帯電しません。ダイクロンは通電する為、表面からアースを取ることが可能です。

Q. 母材の製作から依頼できますか?承ります。

Q. DLC(ダイヤモンドライクカーボン)と比べて硬度は?ダイクロンは1000〜1200HVに対し、DLCの硬度は3000〜4000HVくらいです。しかしダイクロンほどの密着性は望めません。

Q. 配管の内径へ処理できますか?できます。ただ、電極をパイプ内に差し込むので、貫通していないと処理できません。また、外面より難度が高く、ライニングのように均一にはいかないと思われます。

Q. 焼入れされた母材には可能ですか?可能です。(窒化したものに関しては不可)

Q. 硬質クロムと酸化レベルの違いは?耐薬品性、耐酸性、耐アルカリ性などは、硬質クロムと同等です。