ホーム > 表面処理(目的・性能別検索) > 表面処理加工技術一覧 > JCコート™PH

JCコート™PH 表面処理加工技術紹介

JCコート™PH

加工技術の詳細

DLCコーティング特有の耐摩耗性・耐凝着性と膜の追従性に優れた表面処理です。

製造ラインの各パーツにこのコーティングを施すことで、稼働率の向上やコスト削減が期待できます。

JCコート™PHは太陽誘電ケミカルテクノロジー株式会社のオリジナル表面処理膜です。

優れた特性

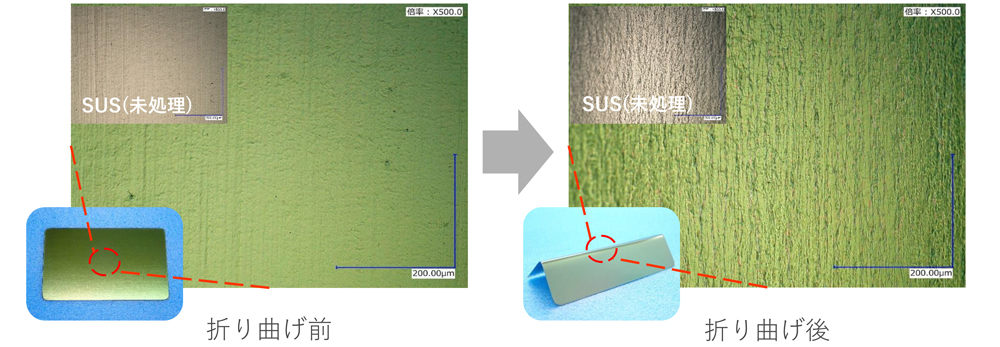

1,剥がれに強い

JCコート™PHは、基材とコーティングが強固に結合しており、剥がれに非常に強い膜です。キズや欠損による剥がれの進行はありません。

また、硬さとしなやかさを兼ね備えており、基材の形状に柔軟に対応します。

2,膜の付きまわりに優れている

JCコート™PHは、優れた膜の付きまわりを持ち、基材の形状に合わせて1ミクロン以下の超薄膜を均一に形成することができます。これにより、複雑な形状や微細な部品にも図面通りのコーティングが可能です。

さらに、低温でのコーティングが可能なため、基材の熱変形の心配はありません。

3,耐摩耗性と耐凝着性に優れている

JCコート™PHは、高い硬度と低い摩擦係数により、耐摩耗性と滑り性が向上します。これにより、生産ラインでの部品の消耗や搬送の問題を劇的に改善することができます。

さらに、JCコート™PHは軟質金属への凝着性が低いため、切断ブレードや搬送パーツなどの用途に効果的です。

メリット

1,コーティング剥がれによるリスクが無くなります

・製品への混入リスクを防ぐことができます。

・折り曲げや熱膨張によるパーツの変形時にもコーティング剥がれの心配がありません。

2,図面どおりのコーティングが可能です

・複雑な形状や微細なパーツにもコーティングが可能です。

・1ミクロン以下の超薄膜を使用するため、寸法精度に影響を与えません。

・低温でのコーティングが可能なため、基材の熱変形の心配はありません。

3,摩擦に関するトラブルを低減できます

・パーツの消耗や搬送不良など、摩擦に起因するトラブルを改善することができます。

・軟質金属への凝着の問題も解決することができます。

活用事例

1,刃物

切れ味の低下による刃の交換・研磨の頻度が高い場合、JCコート™PHによる耐摩耗性向上が効果的です。

2,シュート

製品がシュート上で詰まり、ライン停止が頻繁に発生する場合、JCコート™PHによる滑り性向上が有効です。

3,フィーダー

スズめっき製品の凝着により、フィーダーの供給個数が減少している場合、JCコート™PHによる低凝着性向上が効果的です。

処理可能なサイズ

1500㎜。

※1500㎜以上のアイテムについてはご相談ください。

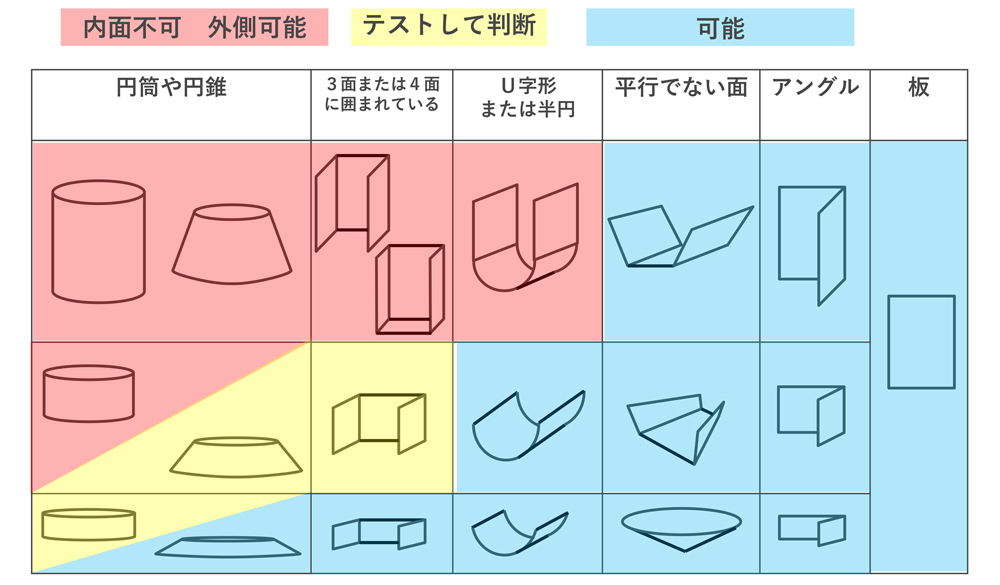

処理可能形状

表面平滑性と摩擦係数との関係性について

DLCコーティングはPVD(物理的蒸着)とCVD(化学的蒸着)の2つの方式の2つに分類されます。

PVD方式では、膜形成時に粗大な粒子やドロップレットが放出され、これらが表面に付着することがあります。その結果、表面平滑性が損なわれる可能性があります。

一方、CVD方式では、ドロップレットの放出が抑えられ、より高い表面平滑性を持つ膜を形成することができます。

表面平滑性は、物体の表面の凹凸や粗さの度合いを示し、摩擦係数に直接関連しています。表面が平滑であるほど、摩擦係数は低くなります。

そのため、JCコート™PHのようなCVD方式を採用したDLCコーティングは、優れた表面平滑性を持ち、より低い摩擦係数を実現することができます。

比較表

| JCコート™PH | DLC | 硬質クロムメッキ | フッ素樹脂コーティング | |

| 成膜方法 | CVD法 | PVD法 | 電解めっき | 焼成 |

| 密着性 | ◎ | ◎ | ○ | △ |

| 膜の追従性 | ◎ | △ | ○ | × |

| 膜の付きまわり性 | ○ | △ | ○ | ○ |

| 耐摩耗性 | ○ | ◎ | △ | × |

| 滑り性 | ◎ | ◎ | △ | ◎ |

| 処理時における熱変形リスク | 小 | 大 | 小 | 大 |

| 処理膜厚み | 薄膜(~1μm) | 薄膜(~1μm) | 厚膜(~30μm) | 厚膜(~30μm) |

| 寸法精度 | ◎ | ◎ | △ | △ |