加熱炉切替弁で年間推定数千万円の効果(2006年実績)

お客様のお困りごと HB-05

高温環境下・高頻度で作動する切替弁(エアー式自動ON-OFF弁)の作動不良が多発していました。この切替弁は切替頻度が多く、数十秒に1回行われています。また、排気ガスも非常に高温なためバルブにとってはかなり過酷な使用条件です。従来のバルブ(切替弁)は1〜2年が寿命で作動不良が多発しました。原因は燃料ガス切替弁・排気ガス切り替え弁のボディーとシャフトの隙間にダスト・タール分が入り込み固着してしまうためでした。

このため生産能率の低下、場合によってはライン停止にもなっていました。また切替弁本体だけで無く駆動部(エアーシリンダー)も故障が発生し作動しなくなる事が多発していました。

これらの切替弁を定期的に(毎回の修理時に)分解清掃・交換作業を行わなければならないため、この整備費用もかなりの金額になっていました。

お客様の抱える課題

- ダスト・タール分の噛み込みによるバルブの作動不良

- 駆動部(エアーシリンダー)の故障による作動不良

- バルブの締切り不良による原材料費のロス

- 分解清掃による手間、作業費の負担

蒲田工業からのご提案内容

増産体制確保、燃料原単位削減を図るためには切替弁寿命延長が必要でした。エヌビーエス製ユニフローバルブに切り替えていただく事で寿命延長、安定操業が確保され、増産体制の確保、燃焼ガス原単位の削減に成功しました。

ご使用中のバルブから、エヌビーエス製ユニフローバルブに変えていただく事を提案しました。

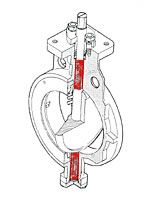

ユニフローバルブは、非常に高頻度な開閉条件にも問題なく作動し、流体内のダスト等がボディーとシャフトの隙間に入りにくい加工精度で仕上げられ、さらに弁体の上下2箇所にダストシール構造を設けダスト・タール分が入りにくい構造としました。

高温の使用条件で最適な弁機能が発揮できるように熱膨張率を計算の上設計されており温度変化によるシャフトの噛み込み、内部リークもなくなっております。

また既設の設備に取り付けるため、取り付けスペースにも限りがありましたので、新しいシート材料の開発をメーカーに依頼。当初は無理との回答でしたが、何とかできないかと繰り返しお願いしてテストサンプルを製作、開閉試験、リークテストの後製品化。それによりバルブの作動トルクを小さくできる事となり、コンパクトな駆動部(エアーシリンダー)の採用で解決しました。

ユニフローバルブを採用いただいてからいくつかの問題点も発生しましたがお客様、メーカー、蒲田工業共々改善改良して現在にいたっております。

解決のポイント

- エヌビーエス製ユニフローバルブに変更する

- ダストシール構造(上下2箇所)を設ける

- 低トルクメタルシートの開発

- 駆動部のコンパクト化

製品に関する詳細ページ

*ご使用条件にあったボディー材質選定、シート材質選定、構造選定、駆動部選定をした後にお見積させていただきます。バルブの製作は全て受注生産方式のため、納期は3ヶ月前後いただいております。

解決した内容、お客様の声

- 加熱炉のバルブが原因となる異常発生、ライン停止が激減した。

- 連続運転、安定操業、増産体制への対応が可能となった。

- 燃料ガスの漏れによる異常燃焼の防止(爆発等)に役立った。

- 燃料ガスの原単位の削減に役立った。

- 補修費用の削減に役立った。

* ユニフローバルブをご採用いただいて、燃料原単位の削減や補修費用の削減等で年間数千万円(推定)の効果が出ているそうです。

蒲田工業がご提供できる価値

蒲田工業はNBSバルブを始め、様々なバルブメーカーの代理店として、メーカーと共に改造・改良に取り組み「装置を止めないバルブ」をお届けいたします。またバルブの交換・設置やメンテナンスのご要望にもお応えします。バルブでお困りの際は、是非お問い合わせ下さい。

事例番号

HB-05

※お問い合わせの際は「事例番号」をお伝え下さい。

営業パーソンの紹介 福山営業所 高場 啓司

鋭い洞察力とスピード力で『お客様のお困りごと』を的確に捉え何通りもの解決策を見つけ出しご提案します。これまで培ってきた工事案件の豊富な実績からなる提案力でプラント工事などの大型工事案件をコーディネートします。