ホーム > お困りごと解決事例 > 各工程ごとに分かれたラインの乗継部分を自動化

各工程ごとに分かれたラインの乗継部分を自動化

お客様のお困り事 FB-03

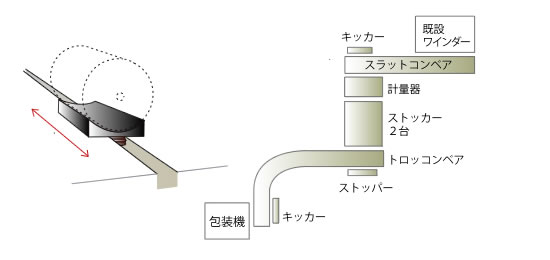

製紙会社様にて製品を出荷する際、ワインダー(抄紙機より巻き取られた紙を紙管に巻き取る装置)、その製品を包装する装置(通称ワンプ包装機)間にて、次のような問題を抱えておられました。

・距離約30mを、4人掛かり(フォークリフト使用)でワンプ包装機まで運んでいた。

・途中には計量器や一時的にストックさせるストッカーがあり、降ろす手間・上げる手間があった。

蒲田工業からのご提案内容

自動化する事により人件費削減、作業性の向上を計る

・ワインダーから計量器までスラットコンベヤ(注釈)を設置。

・計量器にストッパーと蹴りだし装置を設置。

・ストッカーまで搬送された製品を、トロッココンベヤ経由でワンプ包装機まで乗継なしの搬送が可能に。

・スペース制約上直線では行えないため、方向が変わる部分や乗継部分にはストッパーやシリンダーを設置し、製品の落下を防ぎます。

スラットコンベヤ:両端に回転させるためのチェーンがついており、チェーンに直接搬送させるための金属板や木板(通称スラット)を取り付けて搬送するシステム。重量物搬送に適している。

解決した内容、お客様の声

人件費の削減。これまで4〜5人×3交代→1班あたり2人減らす事ができ、計6人分の省人化が実現できました。フォークリフトの使用を減らせ、安全向上にもつながりました

蒲田工業がご提供できる価値

今回の自動化にあたり「既設ラインの改造」が前提であるため、現地確認(制限や寸法取り等の確認)を念入りに行い、その場所・その仕様に見合った提案ができました。蒲田工業は元請けとしてトータルコーディネートに力を入れ、安全の管理と徹底に努めております。

又、今回のように設備や装置の新設はもとより、改良・改造が伴う工事等お客様のニーズにあった提案をさせていただいております。

営業マンの紹介 富士営業所 山本 訓之

富士地区の軸となる製紙会社様を中心に活動をしております。

お客様の課題となる「省エネルギー化」であるドレネージ設備診断・ドレネージ改造工事を専門に行っておりますので興味のある方はお気軽にお問い合わせください。

富士地区の軸となる製紙会社様を中心に活動をしております。

お客様の課題となる「省エネルギー化」であるドレネージ設備診断・ドレネージ改造工事を専門に行っておりますので興味のある方はお気軽にお問い合わせください。