タクタイルセンサー(圧力分布測定システム)の紹介

営業推進部の金です。

営業推進部の金です。

最近、WEB問合せ殺到のタクタイルセンサーを紹介致します。

タクタイルセンサーとは、フィルム状のセンサーシートに加わる力の分布と大きさを読み取り、

PCの画面上において様々な方法で表示、分析することが可能なシステムです。

必要とする機器

①ソフトが入っているパソコン

②センサーコネクター ③センサーシート

上記三つが揃えば測定できます。

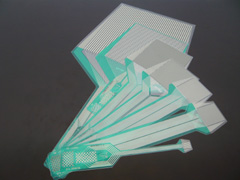

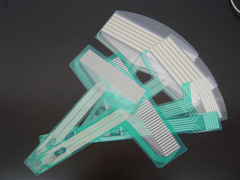

センサーシートの紹介

上の形をしているセンサーシートは、主に液晶ガラスの貼り合せ工程やフィルム貼り合せ工程・

ラビング工程などに使用されています。

ローラー間圧力分布用

こちらは各種印刷機・ATM機械・カードリーダー等の測定に使用されています。

他にも用途別に様々な形状のセンサーシートがございます。

そして、センサーシートの一番の特徴はその厚みが何と0.1mmしかないので、

リアルに実際かかる圧力を測定することができます。

測定前の準備

準備もとても簡単です。

まずセンサーコネクターのUSBをパソコンに挿入、そしてセンサーシートを挿入するだけで設置完了です。

これらをそろえれば、専門の技術者がいなくても、誰でも簡単に測定できるのがポイントです。

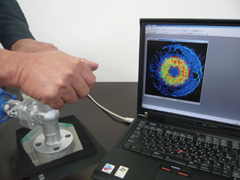

圧力測定テストの様子

今回はこちらの円形の表面をセンサーシートに置いて力一杯押して、測定し見ました。

右側の写真のように圧力がかかっている部分は赤や黄色くなり、周りのかかってない部分は青色になっていますね。このように、色で圧力の強弱の判断ができます。

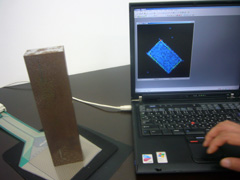

こちらは違う形の金属をテストしてみました。

左は3D効果で確認している様子。右は平面状態の様子です。

それ以外にも、時間刻みでその時の様子の確認も可能です。

動画撮影

今回は試しにYou Tubeに動画も載せました。

もっとリアルな測定効果が見られます。

動画1:<タクタイルセンサー準備の様子>

動画2:<タクタイルセンサー測定の様子>

今後もKAMATA1921の名前でYuo Tubeに動画をアップ致しますので、是非検索してみてください。

今後も問合せ人気の商品や新商品の情報をアップしますので、ぜひご覧ください。

宜しくお願い致します。

蒲田工業ホームページ

営業推進部の佐藤です。

営業推進部の佐藤です。

営業推進部 和田です。

営業推進部 和田です。

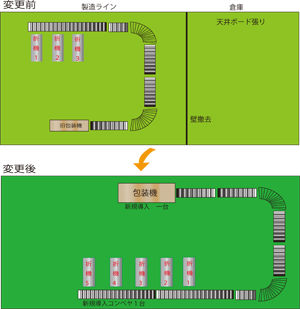

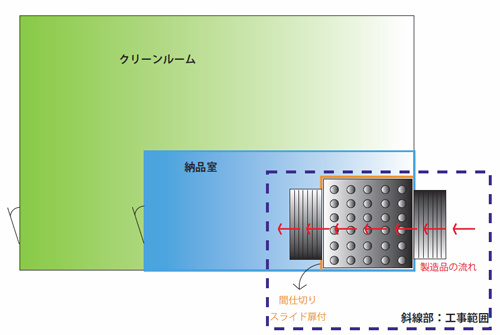

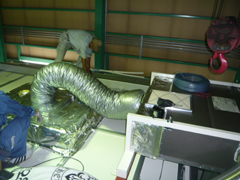

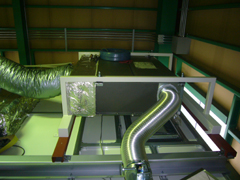

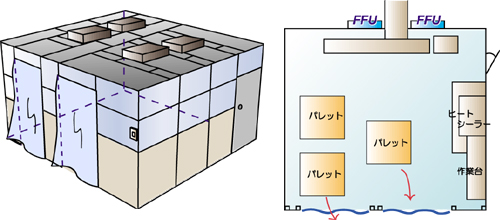

クラス10万の部屋の中でも、特に充填工程だけは出来るだけキレイな空気にしたいいうご要望がありました。

クラス10万の部屋の中でも、特に充填工程だけは出来るだけキレイな空気にしたいいうご要望がありました。 1. 充填箇所をさらに囲ってクリーン化

1. 充填箇所をさらに囲ってクリーン化