オフセット輪転機―見学レポ

営業推進部 和田です。

営業推進部 和田です。

仕事としてのレポートではありませんが、、興味深かったのでご報告。

先日知り合いの方に、印刷工場の見学に連れて行っていただきました。

大型のオフセット輪転機です。

大ロットも、小ロットにも対応でき、高品質で効率的な印刷が特徴となっているようです。

マン・ローランド製オフセット輪転機

全長:40m

最大生産速度:45,000回転/時=12,3m/s

カットオフ:984,25mm

最大ウエブ幅:1,480mm

最大ページ数/シリンダー:64ページ

給紙装置

給紙装置

印刷ユニット

印刷ユニット

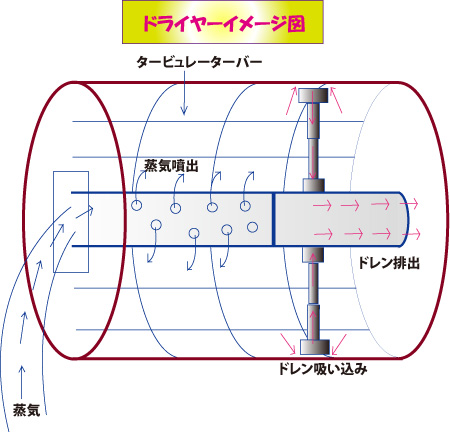

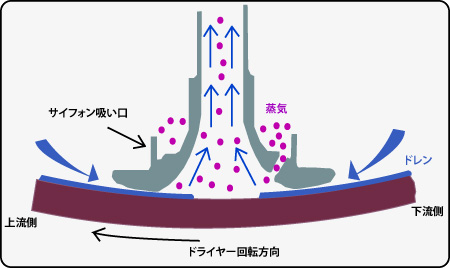

乾燥機 → 高温の空気(雑誌の場合約300℃)で、印刷面のインクを瞬時に乾燥させます。

乾燥機 → 高温の空気(雑誌の場合約300℃)で、印刷面のインクを瞬時に乾燥させます。

折 機 → 印刷した紙を正確に折りたたんで雑誌や書籍の折丁の形にします。

折 機 → 印刷した紙を正確に折りたたんで雑誌や書籍の折丁の形にします。

雑誌の場合は、糊を背につけて折る。

巻紙のストック

巻紙のストック

印刷している紙が少なくなると新しい巻紙を印刷中の巻紙のスピードに合わせて回転させ、

紙継ぎを行ないます。

機械を止めること無く紙継ぎできるので「ゼロスピード」と呼ばれているそうです。

このマンローランド製の大きな特徴の1つです。

今回はテスト運転中だったので、本格稼働しているのを見ていませんが...

動き始めたらすごいことになりそうです。

とにかく長い。。

この奥が折り機になりますが、見学ラインがだいぶ手前なので折られている様子までは

見ることができませんでした。

よく、折り機の部品にダイクロン処理をすると聞いていたので、

どんな部分なのか見てみたかったんですけどね...(^o^;)

スピードが表示されています。1時間で3万回転、という事だったと思います。。

スピードが表示されています。1時間で3万回転、という事だったと思います。。

雑誌なら、毎秒25冊 毎時9万冊の生産能力との事。

ここでは、写植システムと言うんでしょうか、

文字を作る作業から、製版、印刷、加工、梱包・発送に至るまでの工程を

すべて見学させていただきました。

CTP PCから直接版焼きするシステム 右は、梱包ライン

CTP PCから直接版焼きするシステム 右は、梱包ライン

印刷工場へ入ること自体なかなか無いですが、このオフセット輪転機を見ることができ

貴重な機会でした。

生産現場を実際に見てみると本当に面白いです。

www.kamata.co.jp

熊本営業所の佐藤です。

熊本営業所の佐藤です。

富士営業所の中山です。

富士営業所の中山です。

福山営業所の村上です。

福山営業所の村上です。

環境エンジニアリング部の百済です。

環境エンジニアリング部の百済です。

1923年9月1日の関東大震災にちなんで制定された日。

1923年9月1日の関東大震災にちなんで制定された日。

営業推進部の佐藤です。

営業推進部の佐藤です。

営業推進部の金です。

営業推進部の金です。