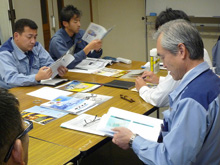

営業会議 ―福山編

福山営業所 佐藤です。

福山営業所 佐藤です。

福山営業所では今年から、所員の情報交換の場として毎週金曜日、営業会議とは別にミニミーティングを始めました。

テーマはいろいろ、その週にあった出来事、新製品の紹介、お客様のお困り事の解決で悩んでいる事、お客様フォローの仕方、HPの事例の勉強、新規開拓の戦略検討など…様々です。

内務の女性も参加しています。

この日のテーマは、食品業界のお客様に今ご紹介している商品の説明、用途、特徴の勉強。

大阪の展示会で見つけた新商品、面白そうな商品の紹介。

そして、最近メーカー同行でPRしている商品【スプレー式グリス】の勉強会でした。

実際にその商品を見ながら・触りながら簡単なデモンストレーションも行ないます。

女性からも活発に、どんな特徴があって、どんなところに使うのか、従来品との違いはなど質問が続出。(^o^)

新しい商品ではありませんが、まだまだ紹介しきれていない為、若い(?)営業マンが改めてPRを進めています!

約1時間のミニミーティング、次回は同じメーカー様の、その他の面白い商品の勉強会を予定。

こうした地道な取り組みから、お客様のお困り事の解決のヒントや、商品知識のレベルUPが図れればと思います。

www.kamata.co.jp

環境エンジニアリング部 百済です。

環境エンジニアリング部 百済です。

営業推進部 和田です。

営業推進部 和田です。