樹脂切削加工に精密温度管理を導入、

不良発生率大幅削減!

お客様のお困りごと KE-30

樹脂の切削加工をされているお客様での事例です。10台の加工機が設置されている作業空間の温度管理が十分にできておらず、加工機毎に寸法精度のバラつきが発生している。温度管理を徹底することで歩留りを上げたいとのご要望を頂きました。

お客様の抱える課題

- 生産されている樹脂切削加工品には高い寸法精度が求められている。

- 加工時の温度が寸法精度に影響を与える。

- 切削時に発生する削りカスを集塵し、加工室を綺麗に保ちたい。

※たとえばABS樹脂の場合、線膨張係数が80~110(×10-6/℃)なので、1mの製品が1℃温度変化を受けると80~110μm寸法変化が生じることになります。

蒲田工業からのご提案内容

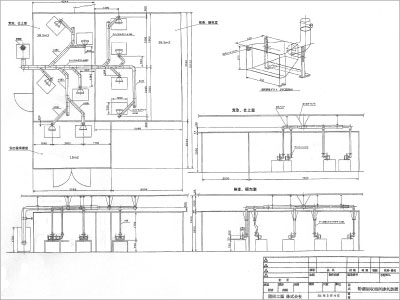

加工機のレイアウトと作業動線を考慮した上で、断熱パネルを使用したブースの設置を提案しました。

設定温度域は23℃±3℃とし、加工機直上に吹き出し口をそれぞれ配置することで天井カセット式空調機を用いながらも、求められる温度環境を実現できるように設計、提案しました。

削りカスの集塵は、加工機にそれぞれカバーを取付け、背面ダクトから吸引しブース外に据えた集塵機で効率的に捕集するシステムとしました。

解決のポイント

- 断熱パネルでブースを製作することで、温度管理を必要とする容積を最小化し、容量の小さな空調機との組み合わせでも安定した温度管理ができる。

- 空調の吹き出し口を各装置の直上に設置することで、加工空間の温度をより安定化。

- 集塵カバーを加工機に取り付けることで、効率的に削りカスを捕集。ダクトはカバー背面から取り出すことで、作業の邪魔にならない構造とする。

- 給排気のバランスを考えた空調設計。

▼ 粉塵回収局所排気装置図面

解決した内容、お客様の声

切削加工エリアの温度管理が適正化し、加工精度が高まりました。導入の狙い通り、不良率も大きく低下させることができました。こちらの加工室は製品を購入されるお客様が見学されることもあります。加工室全体の作業環境が綺麗になったこともあわせて、高い品質管理体制を訴求できるようになりました。

お客様の声

歩留りが大きく改善し、投資効果が如実に表れ満足しています。新規のお客様に対してのPR材料にもなっています。

蒲田工業がご提供できる価値

空調システムの最適化、特に排気設備を合わせて設置する際の空調設計能力が、ご提案の大きなポイントです。 蒲田工業では、様々な業種に豊富な導入実績を持ており、生産環境の改善に最適な提案を行います。更に高いレベルのモノづくりには生産環境の最適化が欠かせません。

事例番号

KE-30

※お問い合わせの際は「事例番号」をお伝え下さい。

営業パーソンの紹介 クリーン事業部 百済直範

お客様の抱えられている問題点を的確に捉え「クイックレスポンス」をモットーに、ご提案から施工、アフターフォローに至るまで一貫して責任を持って行ないます。あらゆる業種で、様々な対応ができるクリーン環境構築のトータルコーディネーター。

この事例に関連する他の事例の紹介