製造部シリーズ-3 <テフロンチューブ被覆作業>

*他のレポートも是非ご覧ください。

製造部レポ②は---<ベルトファスナー取り付け>

製造部レポ①は---<レシコンベルト エンドレス作業>

営業推進部の金です。今回は「テフロンチューブ被覆作業現場」に行ってきました。

営業推進部の金です。今回は「テフロンチューブ被覆作業現場」に行ってきました。

主に製紙工場の塗工工程で使われているそうです。

エキスパンダーロールとは紙にシワを寄せないための湾曲したロールです。そこにテフロンチューブを被覆することによって非粘着・耐薬品性の効果をもたらします。

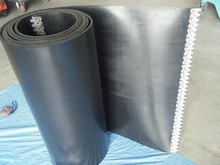

それでは、今回はいきなり完成品から公開します。

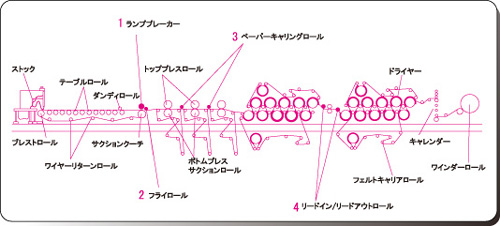

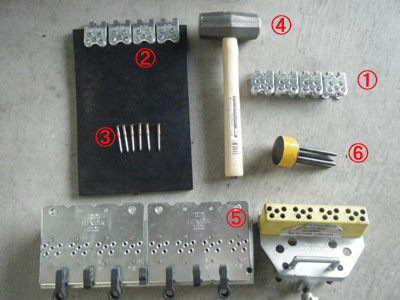

*製紙業界で下図1〜4番のところによく使用されています。今回は4番で使用します。

テフロンチューブ被覆作業でここまで完成させるためには次のような手順が必要です。

1.エキスパンダーロールのゴミ取り

特定溶剤を使用し、ロールを拭きながら、念入りでゴミを取ります。

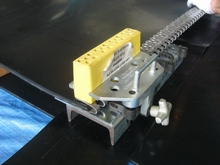

2.樹脂チューブをエキスパンダーロールに挿入

エキスパンダーロールは元々湾曲しているため、チューブの挿入は想像以上に大変でした。チューブとロールの直径の差が小さいほど、挿入が困難だそうです。

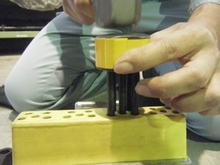

3.ゴ ミ 検 査

各作業過程で真剣にゴミ取り検査を行います。チューブを収縮させた後に凹凸してしまうものは全部NGです。・・・が、ゴミの大きさを言うと、我々が指先で触れて感じるか感じられないかの大きさだそうです。ミクロン単位のゴミまで厳しく検出しています。

ゴミを発見した場合、蒲田工業の独自な処理方法があるが、企業秘密なので公開はできません。お許しくださいませ。

(↑全神経を集中して検査しています。↑)

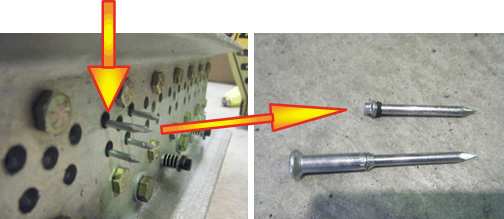

4.収縮工程

固定してチューブを伸ばしながら収縮します。今回のチューブは0.5mmと薄いため、

中に空気が残って凹凸ができたり、シワが出来てしまうからです。(※他1.5mmも有)

(固定前) (固定後)

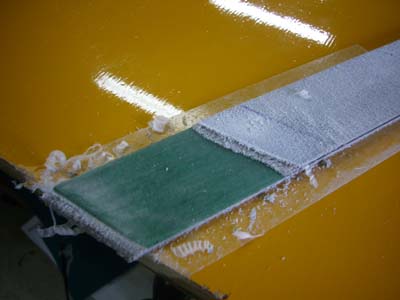

◆ドライヤを両面から当てて、端部から収縮していきます。

◆収縮途中の状態

(収縮前後の境目、分かるでしょうか?)

(右写真は見やすかったので、他工事の写真を借りて来ました)

5.最後の締め工程

最後まで収縮できたら、引っ張った端のほうの余分な部分を切り取り、端面処理をします。

◆完成状態

全工程で最初から最後まで、「ゴミ取り」検査作業は一回も省いたことはありません。それは、収縮後にゴミの付着を発見した場合、丸々一本が無駄になるからです。プロの目は、普段我々に見えないものまで見逃さないのです。さすがプロの職人の技だけあって、ここまで奇麗に出来上がりました。

テフロンチューブ被覆ソリューション事例はこちら

www.kamata.co.jp

相模原営業所所長の中村でございます。

相模原営業所所長の中村でございます。

営業推進部 和田です。 > 製造部 井出リーダーにお聞きしました。

営業推進部 和田です。 > 製造部 井出リーダーにお聞きしました。