ホーム > お困りごと解決事例 > 作業環境にあわせた省力化設備をご提案!

作業環境にあわせた省力化設備をご提案!

お客様のお困り事 MB-26

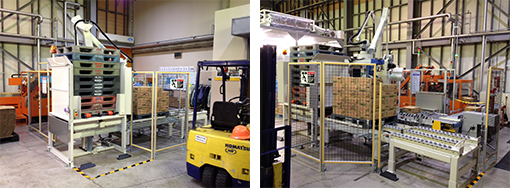

飲料ケース(350ml×24缶入り)のパレットへの積み付け作業を3人がかりの手作業で行われている。今後増産する計画があり、作業の自動化を図りたいとのご相談を頂きました。

問題点

1. 作業者1人で積み付け作業を行うことができるようにしたい。

2. フォークリフトの旋回スペースを確保したい。

3. 導入設備の脇に、空パレット等の資材置き場としてスペースを十分に設けたい。

4. 通行スペースも確保したい。

蒲田工業からのご提案内容

ロボットパレタイザの導入を提案しました。お客様の運用方針に合わせて付帯設備もカスタマイズ、スペースなども考慮し配置しました。

ポイント

1. 導入後の作業内容は、フォークリフトによる空パレットの充填、及び、積み付け済みパレットの払い出しがメインとなり、力仕事を必要としない。

2. 一連の作業を作業者一人で行うことができる。

3. 限られたスペースでの設備の配置をご提案し、フォークリフトの旋回スペース・資材置き場・通路等必要スペースを確保した。

商品について

1. 大きな可搬能力で高能力

2. 広い動作領域

3. 省スペースレイアウトにも対応可能

4. 小型モータで大きなパワーを発揮する独自の制御機構により省エネ化。

5. ワークに最適なロボットハンドを採用し、安定した荷付け作業が可能。

6. 操作性の良いタッチパネルを採用し、荷付け位置の微調整やワークサイズの変更等容易に調整可能。

7. コンベアなどの付帯設備も作業環境に合わせ、自由に選定・配置できる。

工事内容 墨出し →→ ロボットパレタイザ他、機器の搬入据付け →→ 2次側機内配線動力電気工事 →→ センサーのチェック及び調節 →→ パレタイザーロボットの動作の設定 →→ 前工程(ケーサー、ウェイトチェッカー)との信号配線の接続 →→ 運転(※ロボットパレタイザ単体、ケーサー~ロボットパレタイザまで) →→ 導入教育 →→ 充填工程からロボットパレタイザまでの全体試運転 →→ 本稼働立会い

解決した内容、お客様の声

ケースの積み付け作業から解放され、これまで3人作業だったのが1人作業となり、作業の省力化と人員配置の効率化を図ることができました。設置スペースに余裕がなく、通路や作業エリアを確保できるか心配されていましたが悪影響は生じず、喜んで頂けました。

蒲田工業がご提供できる価値

弊社営業担当がお困りごと・ご予算などをお伺いし、様々な生産ラインに合わせ最適な改善案を提案します。ロボットなど高度な専門性を求められる機械や設備の選定にも力を発揮します。

設備の納入だけではなく、設置・移設工事や改造、電気工事、計装工事など一括でお引き受けいたします。工事管理も弊社にて行います。工程・日程や取り合いの調整も弊社にて行います。

営業パーソンの紹介 関東営業所 岡野 智弘

とにかく粘り強さと丁寧な仕事に定評があります。お客様のご要望に対し、一つ一つ真摯に対応を重ねていきます。工事の際は特に安全対策などで絶対に妥協しないという、意外に頑固な側面も持っています。

とにかく粘り強さと丁寧な仕事に定評があります。お客様のご要望に対し、一つ一つ真摯に対応を重ねていきます。工事の際は特に安全対策などで絶対に妥協しないという、意外に頑固な側面も持っています。